A gépészetben a siklócsapágyak kulcsfontosságú szerepet töltenek be a forgó vagy lineáris mozgást végző alkatrészek közötti súrlódás csökkentésében. Nélkülük számos gép és berendezés nem tudna hatékonyan vagy egyáltalán működni. Egyszerű felépítésük ellenére megbízhatóságuk és sokoldalúságuk teszi őket a tervezők kedvelt választásává.

A siklócsapágyak lényegében egy csap és egy csapágyház közötti csúszó érintkezést biztosítanak. A súrlódást egy kenőanyagréteg, leggyakrabban olaj vagy zsír csökkenti, mely elválasztja a két felületet. Ez a kenőanyagréteg teszi lehetővé a sima és hatékony mozgást, minimalizálva a kopást és a hőtermelést.

Számos iparágban megtalálhatók, a kis teljesítményű háztartási gépektől a nagy terhelésű ipari berendezésekig. Ott alkalmazzák őket, ahol a helytakarékosság, a zajszint csökkentése vagy a magas rezgéscsillapítás fontos szempont. Például a belsőégésű motorokban, szivattyúkban, kompresszorokban és elektromos motorokban is gyakran találkozhatunk velük.

A siklócsapágyak jelentősége abban rejlik, hogy lehetővé teszik a forgó alkatrészek sima és hatékony működését, ami elengedhetetlen a gépek és berendezések hosszú élettartamához és megbízhatóságához.

A különböző alkalmazásokhoz különböző anyagokból és kialakításokkal készülnek. A választás függ a terheléstől, a sebességtől, a hőmérséklettől és a környezeti feltételektől. A megfelelő siklócsapágy kiválasztása kritikus fontosságú a gép hatékony és problémamentes működéséhez.

A siklócsapágyak alapelvei: A súrlódás és a kenés szerepe

A siklócsapágyak működésének alapja a súrlódás minimalizálása a mozgó és álló alkatrészek között. Ezt a minimalizálást leggyakrabban valamilyen kenőanyag, jellemzően olaj vagy zsír segítségével érjük el. A kenőanyag egy vékony filmet képez a csapágyfelületek között, ami megakadályozza a közvetlen fém-fém érintkezést.

A súrlódás típusai a siklócsapágyakban a következők lehetnek: száraz súrlódás (nincs kenőanyag), vegyes súrlódás (részleges kenőanyag film), és folyadéksúrlódás (teljes kenőanyag film). A cél a folyadéksúrlódás elérése, mivel ez biztosítja a legalacsonyabb súrlódási együtthatót és a legkisebb kopást.

A kenés minősége kritikus fontosságú. A megfelelő kenéshez a kenőanyagnak rendelkeznie kell a megfelelő viszkozitással (a folyékonyság mértéke), hogy képes legyen a csapágyfelületek között maradni terhelés alatt is. A viszkozitás hőmérsékletfüggő, ezért fontos a megfelelő kenőanyag kiválasztása az adott üzemi hőmérséklethez.

A siklócsapágyak hatékony működésének kulcsa a megfelelő kenőanyag kiválasztása és a folyamatos kenőanyagfilm fenntartása a csapágyfelületek között.

A kenőanyag feladatai közé tartozik még a hő elvezetése a csapágyból, valamint a szennyeződések eltávolítása is. Ezért fontos a kenőanyag rendszeres cseréje vagy szűrése.

A nem megfelelő kenés súlyos problémákhoz vezethet, mint például a csapágy túlmelegedése, kopása, sőt akár a csapágy tönkremenetele is. Ezért a kenési rendszer karbantartása elengedhetetlen a siklócsapágyak hosszú élettartamának biztosításához.

A siklócsapágyak anyaga is befolyásolja a súrlódást és a kenés hatékonyságát. Általában bronz, fehérfém vagy műanyag alapú anyagokat használnak, melyek jó súrlódási tulajdonságokkal rendelkeznek. A csapágyanyag kiválasztásakor figyelembe kell venni a terhelést, a sebességet, a hőmérsékletet és a kenőanyag típusát.

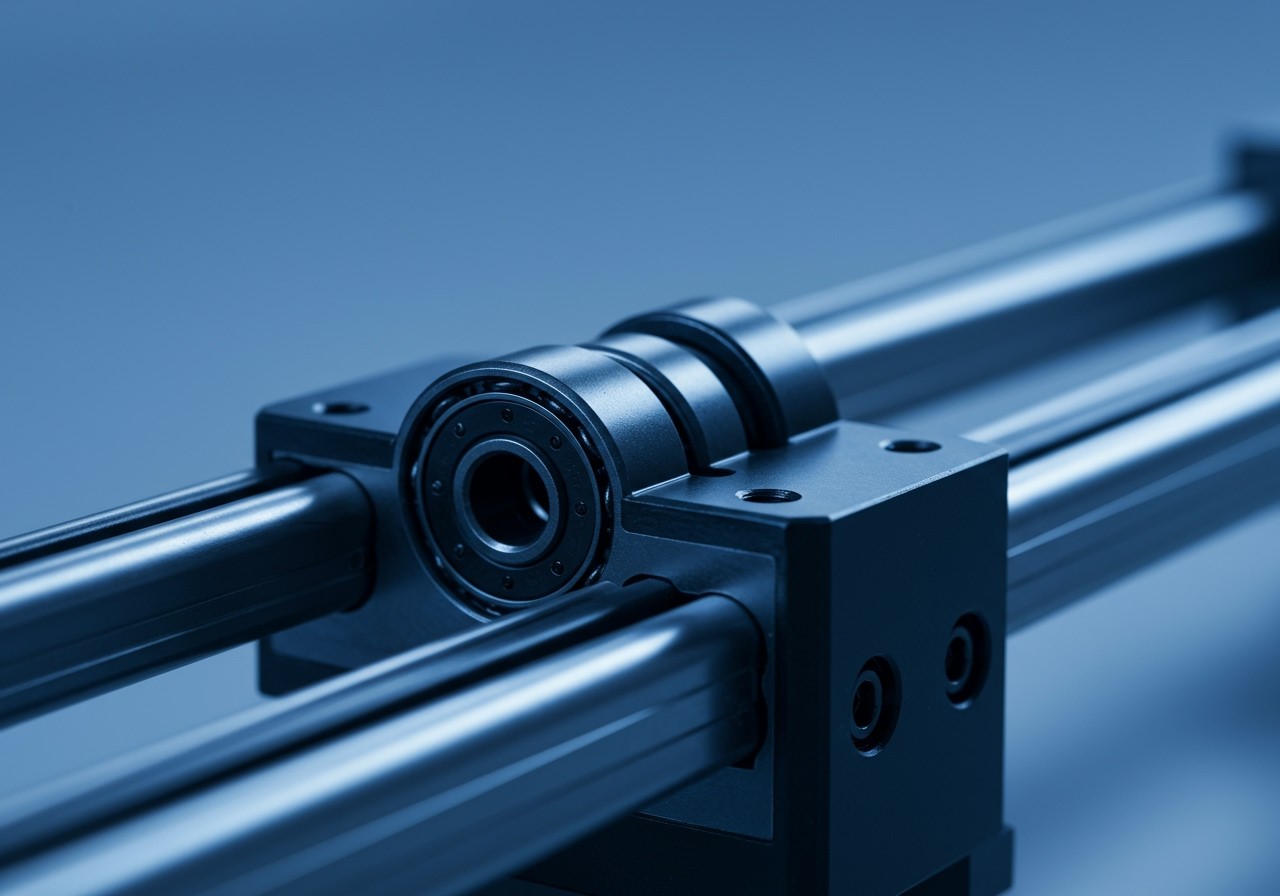

A siklócsapágyak típusai: Radiális, axiális és speciális kialakítások

A siklócsapágyak sokfélesége lehetővé teszi, hogy szinte bármilyen gépészeti alkalmazásban megtalálják a helyüket. A fő különbségek a terhelés irányában mutatkoznak meg, aminek megfelelően radiális, axiális és speciális kialakításokat különböztetünk meg.

Radiális siklócsapágyak: Ezek a csapágyak a tengelyre merőleges, azaz radiális irányú terheléseket viselik. A legelterjedtebb típus, gyakran hengeres vagy osztott persely formájában találkozunk velük. Tipikus alkalmazási területeik a motorok, szivattyúk, ventilátorok és egyéb forgó alkatrészek, ahol a tengely súlyát és a rá ható erőket kell megtámasztani. A persely belső felülete általában valamilyen lágyabb, kopásálló anyaggal van bevonva, például bronzzal vagy műanyaggal, hogy minimalizálja a súrlódást és a kopást.

Axiális siklócsapágyak: Ezzel szemben az axiális csapágyak a tengely irányában ható, azaz axiális terheléseket veszik fel. Ezek a terhelések általában a tengely hosszirányú elmozdulását gátolják meg. Például egy hajócsavar tengelyének megtámasztására, vagy egy függőlegesen elhelyezett tengely súlyának viselésére használják őket. Gyakran tárcsa vagy gyűrű alakúak, és a terhelést a teljes felületükön egyenletesen osztják el.

A siklócsapágyak típusainak kiválasztásakor a terhelés iránya és nagysága a legfontosabb szempont.

Speciális kialakítású siklócsapágyak: A két fő típus mellett léteznek speciális kialakítások is, amelyek valamilyen egyedi igényt elégítenek ki. Ezek közé tartozhatnak például a:

- Hidrosztatikus siklócsapágyak: Ezek a csapágyak külső nyomású folyadékot használnak a tengely és a csapágyfelület között, így gyakorlatilag nincs is közvetlen érintkezés. Rendkívül alacsony súrlódást és nagy pontosságot biztosítanak.

- Hidrodinamikus siklócsapágyak: Itt a folyadékréteget a tengely forgása hozza létre.

- Mágneses siklócsapágyak: Mágneses mezőt használnak a tengely lebegtetésére, ami szintén nagyon alacsony súrlódást eredményez.

- Többszörös ékkel rendelkező siklócsapágyak: Ezek a csapágyak a terhelés eloszlásának optimalizálására szolgálnak, különösen nagy terhelések esetén.

A speciális kialakítású csapágyakat általában ott alkalmazzák, ahol a hagyományos radiális vagy axiális csapágyak nem felelnek meg a követelményeknek, például extrém sebességeknél, nagyon pontos pozicionálásnál, vagy ahol minimális súrlódás szükséges.

A siklócsapágyak anyagai: Fémek, polimerek és kompozitok

A siklócsapágyak anyagválasztása kritikus fontosságú a teljesítményük és élettartamuk szempontjából. A leggyakrabban használt anyagok közé tartoznak a fémek, polimerek és kompozitok, melyek mindegyike eltérő előnyökkel és hátrányokkal rendelkezik.

A fémek, mint például a bronz, a fehérfém (babbit), az alumínium és a különböző ötvözetek, hagyományosan elterjedtek a siklócsapágyak gyártásában. A bronz kiváló kopásállóságot és teherbírást biztosít, különösen akkor, ha kenőanyaggal megfelelően ellátott. A fehérfém lágyabb anyag, ami lehetővé teszi a részecskék beágyazódását, ezáltal védve a tengelyt a kopástól. Az alumínium ötvözetek könnyűek és jó hőelvezető képességgel rendelkeznek, ami magas fordulatszámú alkalmazásokhoz ideális. Fontos szempont a fémeknél a korrózióállóság is, amit megfelelő ötvözéssel vagy felületkezeléssel lehet javítani.

A polimerek, mint például a teflon (PTFE), a poliamid (PA) és a poliacetál (POM), egyre népszerűbbek a siklócsapágyakban, különösen ott, ahol a kenés problémás vagy nem kívánatos. A teflon kiváló csúszási tulajdonságokkal rendelkezik, alacsony súrlódási együtthatóval, és ellenáll a legtöbb vegyi anyagnak. A poliamid nagy szilárdságot és kopásállóságot kínál, míg a poliacetál jó méretstabilitással és alacsony vízfelvétellel rendelkezik. A polimerek hátránya lehet a fémekhez képest alacsonyabb teherbírás és hőállóság.

A kompozitok a fémek és polimerek előnyeit ötvözik. Gyakran használnak fém hátlapra felvitt polimer bevonatot, vagy szálerősítésű polimereket. Ez lehetővé teszi a nagy teherbírást és kopásállóságot, miközben a polimer bevonat jó csúszási tulajdonságokat biztosít. A kompozit anyagok tervezése nagy szabadságot enged a specifikus alkalmazási követelményekhez való optimalizálásban.

A megfelelő anyag kiválasztása a siklócsapágy alkalmazási körülményeitől függ, beleértve a terhelést, a fordulatszámot, a hőmérsékletet, a kenést és a környezeti hatásokat.

A siklócsapágyak anyagának kiválasztásakor figyelembe kell venni a költségeket, a rendelkezésre állást és a megmunkálhatóságot is.

A kenőanyagok típusai és tulajdonságai: Olajok, zsírok és szilárd kenőanyagok

A siklócsapágyak hatékony működésének kulcsa a megfelelő kenőanyag kiválasztása. A kenőanyagok célja, hogy csökkentsék a súrlódást a csapágy felületei között, elkerülve a kopást és a hőtermelést. Három fő típust különböztetünk meg: olajokat, zsírokat és szilárd kenőanyagokat.

Az olajok a leggyakrabban használt kenőanyagok. Jellemzőjük a viszonylag alacsony viszkozitás, ami lehetővé teszi, hogy könnyen behatoljanak a csapágy réseibe, és hatékonyan hűtsék a felületeket. Az olajokat ásványolajokból, szintetikus olajokból vagy növényi olajokból állíthatják elő. A viszkozitás a legfontosabb tulajdonságuk, amely a hőmérséklettől függően változik. Fontos a megfelelő viszkozitású olaj kiválasztása, amely biztosítja a megfelelő kenőfilmet a működési hőmérsékleten.

A zsírok sűrűbb kenőanyagok, amelyek olajból és sűrítőanyagból (például fém szappanokból) állnak. Előnyük, hogy jobban megtapadnak a felületeken, és hosszabb ideig képesek ott maradni, mint az olajok. Ez különösen előnyös olyan alkalmazásokban, ahol a kenőanyag utántöltése nehézkes vagy ritka. A zsírok cseppenéspontja fontos jellemző, amely azt a hőmérsékletet jelzi, amely felett a zsír folyékonnyá válik.

A siklócsapágyak kenésénél a kenőanyag kiválasztása kritikus fontosságú, mivel ez közvetlenül befolyásolja a csapágy élettartamát és megbízhatóságát.

A szilárd kenőanyagok, mint a grafit, molibdén-diszulfid (MoS2) vagy a PTFE (teflon), olyan alkalmazásokban kerülnek előtérbe, ahol az olajok és zsírok nem használhatók, például magas hőmérsékleten, vákuumban vagy erős sugárzásnak kitett környezetben. Ezek a kenőanyagok vékony, alacsony súrlódású réteget képeznek a felületeken, csökkentve a kopást. Gyakran adalékként használják őket olajokban és zsírokban is, javítva azok teljesítményét.

A kenőanyagok kiválasztásakor figyelembe kell venni a terhelést, a sebességet, a hőmérsékletet, a környezeti feltételeket és a csapágy anyagát. A helyes kenőanyag kiválasztása és alkalmazása elengedhetetlen a siklócsapágyak hosszú élettartamának és megbízható működésének biztosításához.

A hidrodinamikus kenés elmélete és gyakorlata

A hidrodinamikus kenés a siklócsapágyak működésének kulcsfontosságú eleme. Lényege, hogy a csap és a csapágy közötti teret teljesen kitöltő kenőanyagréteg jön létre a mozgás és a kenőanyag viszkozitása révén. Ez a réteg megakadályozza a fém-fém érintkezést, drasztikusan csökkentve a súrlódást és a kopást.

A kenőanyagréteg kialakulásához több tényező együttes hatása szükséges. Ezek közé tartozik a csap forgási sebessége, a csap terhelése, a kenőanyag viszkozitása és a csapágy geometriai kialakítása. A csap forgásával a kenőanyag bekerül a szűkülő hézagba, ahol a nyomás megnő. Ez a nyomás hozza létre a teherbíró kenőanyagréteget.

A hidrodinamikus kenés hatékonysága függ a kenőanyag rétegvastagságától. Optimális esetben ez a réteg elegendő ahhoz, hogy elválassza a felületeket, de ne legyen túl vastag, mert az növelné a kenőanyag belső súrlódását és ezzel az energiaveszteséget.

A hidrodinamikus kenés tervezésekor figyelembe kell venni a Stribeck-görbét. Ez a görbe a súrlódási tényező változását mutatja a kenőanyag viszkozitásának, a forgási sebességnek és a terhelésnek a függvényében. A görbe segítségével meghatározható az a működési tartomány, ahol a hidrodinamikus kenés a leghatékonyabb.

A hidrodinamikus kenés alkalmazásai rendkívül széleskörűek a gépészetben. Megtalálható belsőégésű motorokban, turbinákban, szivattyúkban és számos más forgógépben. Az előnye a magas terhelhetőség, a hosszú élettartam és a csendes működés.

A hidrosztatikus kenés elvei és alkalmazásai

A hidrosztatikus kenés lényege, hogy a csapágy felületei közé külső szivattyú által bejuttatott, nagynyomású kenőanyag biztosítja a teljes felületi elválasztást. Ez azt jelenti, hogy a tengely és a csapágyház között nincs közvetlen fém-fém érintkezés, még a legkisebb fordulatszámon vagy terhelés alatt sem.

Ezzel szemben, a hidrodinamikus kenésnél a kenőfilm a tengely forgása által keletkezik. A hidrosztatikus kenés kiküszöböli a hidrodinamikus kenés indítási problémáit, amikor a kenőfilm még nem alakult ki, és kopás léphet fel.

A hidrosztatikus kenés legfontosabb előnye a rendkívül alacsony súrlódási együttható, ami minimálisra csökkenti az energiaveszteséget és a kopást.

Alkalmazásai rendkívül sokrétűek, de leginkább ott használják, ahol nagy pontosságra, alacsony fordulatszámra és nagy terhelésre van szükség. Ilyenek például:

- Nagy precíziós szerszámgépek (pl. köszörűgépek, esztergák)

- Optikai berendezések

- Csillagászati távcsövek

- Nagy méretű tengelyek, ahol a hidrodinamikus kenés nem elegendő

A hidrosztatikus rendszerek bonyolultabbak és költségesebbek a hidrodinamikus rendszereknél, mivel külső szivattyúra, nyomásszabályozó szelepekre és szűrőkre van szükségük. A rendszer folyamatos karbantartása elengedhetetlen a megfelelő működéshez és a szennyeződések eltávolításához.

A hidrosztatikus csapágyak tervezése során figyelembe kell venni a kenőanyag viszkozitását, a nyomást, a csapágy geometriáját és a terhelést. A megfelelő tervezés biztosítja a stabil és megbízható működést.

A határkenés és a vegyes kenés jelenségei

A határkenés és a vegyes kenés a siklócsapágyak működésének kritikus fázisai, különösen indításkor, leállításkor, vagy nagy terhelés és alacsony fordulatszám esetén. A határkenés során a csap és a csapágyfelület között nincs teljes folyadékfilm, ehelyett a felületek közötti érintkezést vékony, molekuláris kenőanyag réteg akadályozza meg. Ez a réteg nem képes teljes mértékben elválasztani a felületeket, így a súrlódás és a kopás jelentős lehet.

A vegyes kenés egy átmeneti állapot a határkenés és a folyadékkenés között. Ebben az esetben a terhelést részben a folyadékfilm, részben pedig a felületi érdességek által közvetített érintkezés viseli. A vegyes kenés során a súrlódás csökken a határkenéshez képest, de még mindig magasabb, mint a folyadékkenésnél.

A határkenés és a vegyes kenés elkerülése vagy minimalizálása kulcsfontosságú a siklócsapágyak élettartamának növeléséhez és a megbízható működés biztosításához.

A kenőanyag adalékai, mint például a kopásgátló és a súrlódáscsökkentő anyagok, jelentősen javíthatják a határkenési viszonyokat. Ezek az adalékok kémiailag reagálnak a felületekkel, védőréteget képezve, ami csökkenti a kopást és a súrlódást. A felületi érdesség csökkentése, a megfelelő kenőanyag kiválasztása és a terhelés korlátozása mind hozzájárulhatnak a határkenés és a vegyes kenés okozta problémák mérsékléséhez.

A siklócsapágyak tervezése: Terhelés, sebesség és hőmérséklet figyelembevétele

A siklócsapágyak tervezésekor a terhelés, a sebesség és a hőmérséklet hármasa kulcsfontosságú tényező. Ezek a paraméterek szoros összefüggésben állnak egymással, és jelentősen befolyásolják a csapágy élettartamát és megbízhatóságát.

A terhelés – amelyet általában fajlagos terhelésként (N/mm²) adnak meg – közvetlenül hat a súrlódásra és a kopásra. Nagyobb terhelés esetén a súrlódás növekszik, ami magasabb hőmérséklethez vezet. Ezért a csapágy anyagának és kenőanyagának megfelelő terhelhetőséggel kell rendelkeznie.

A sebesség a csapágy forgási sebességét jelenti (általában rpm-ben vagy m/s-ban). Nagyobb sebességnél a súrlódásból származó hőtermelés szintén nő, ami a kenőanyag viszkozitásának csökkenéséhez és a kenési filmréteg elvékonyodásához vezethet. Ezért fontos a megfelelő kenőanyag kiválasztása, amely magas hőmérsékleten is megőrzi a kenési tulajdonságait.

A hőmérséklet a csapágy működése során keletkező hő és a környezeti hőmérséklet együttes eredménye. A túl magas hőmérséklet károsíthatja a kenőanyagot (oxidáció, viszkozitás csökkenés), a csapágy anyagát (szilárdság csökkenés), és akár a csapágy tönkremeneteléhez is vezethet. A hőmérséklet szabályozására gyakran hűtőrendszereket alkalmaznak.

A siklócsapágy tervezésének alapelve, hogy a terhelés, a sebesség és a hőmérséklet által generált súrlódási hő mennyiségét a csapágy biztonságos hőmérsékleti tartományban tartsa.

A tervezés során figyelembe kell venni a PV-értéket (Pressure-Velocity), ami a fajlagos terhelés (P) és a csúszási sebesség (V) szorzata. A PV-érték egy jó indikátor a csapágy terhelhetőségére és a hőtermelésre. A csapágy anyagának és a kenőanyagnak van egy maximális PV-értéke, amelyet nem szabad túllépni.

A megfelelő csapágykialakítás (pl. a csapágyhézag, a kenőanyag-ellátás módja) és a megfelelő anyagpárosítás (csapágyanyag és tengelyanyag) szintén elengedhetetlen a sikeres tervezéshez.

A siklócsapágyak méretezése: Számítási módszerek és szoftverek

A siklócsapágyak méretezése kulcsfontosságú a megbízható működés biztosításához. A számítási módszerek célja a csapágyterhelés, a kenőanyag viszkozitása, a fordulatszám és a csapágygeometria figyelembevételével a csapágy jellemzőinek (pl. minimális olajfilmvastagság, hőmérséklet, súrlódási tényező) meghatározása.

A méretezés során alkalmazhatók analitikus módszerek, amelyek egyszerűsített feltételezéseken alapulnak. Ezek a módszerek gyors becslésekre alkalmasak, de kevésbé pontosak, mint a numerikus eljárások. Például a Reynolds-egyenlet egyszerűsített formái gyakran használatosak.

A numerikus módszerek, mint például a végeselem-módszer (FEM) és a véges differencia módszer (FDM), sokkal részletesebb elemzést tesznek lehetővé. Ezek a módszerek képesek figyelembe venni a csapágygeometria bonyolultságát, a kenőanyag nem-newtoni viselkedését és a hőmérséklet eloszlását.

A siklócsapágyak méretezéséhez számos speciális szoftver áll rendelkezésre, amelyek integrálják a különböző számítási módszereket és adatbázisokat a kenőanyagok tulajdonságairól. Ezek a szoftverek jelentősen leegyszerűsítik a méretezési folyamatot és növelik a pontosságot.

A megfelelő szoftver kiválasztásakor figyelembe kell venni a szoftver képességeit (pl. turbulens áramlás modellezése, hőelvezetés számítása), a felhasználói felületet és a rendelkezésre álló dokumentációt. Népszerű szoftverek közé tartoznak a FEA alapú programok és a csapágyspecifikus szimulációs eszközök.

Fontos megjegyezni, hogy a méretezési eredmények értelmezése és a megfelelő csapágy kiválasztása szakértelmet igényel. A számítások eredményeit mindig kritikus szemmel kell vizsgálni, és figyelembe kell venni a valós üzemi körülményeket is.

A siklócsapágyak beépítése: Illesztések, rögzítések és beállítások

A siklócsapágyak beépítése kritikus fontosságú a megbízható működés szempontjából. Az illesztések kiválasztásakor figyelembe kell venni a terhelést, a fordulatszámot és a hőmérsékleti viszonyokat. Általánosságban préselt illesztést alkalmaznak a csapágyházba, míg a tengelyhez lazább illesztés javasolt, ami lehetővé teszi az olajfilm kialakulását.

A rögzítések célja, hogy megakadályozzák a csapágy elmozdulását a házban. Ez történhet reteszeléssel, csavarokkal, vagy ragasztással. A rögzítési módszer megválasztása a csapágy méretétől és a várható terheléstől függ.

A siklócsapágyak helyes beépítése alapvető feltétele a hosszú élettartamnak és a zajmentes működésnek.

A beállítások során a csapágy tengelyhez viszonyított helyzetét kell finomhangolni. Ez különösen fontos a több csapággyal rendelkező rendszereknél, ahol a tengelyvonal egybeesésének biztosítása elengedhetetlen. A helytelen beállítások a csapágy idő előtti kopásához, túlmelegedéshez és meghibásodáshoz vezethetnek. A beállításokhoz gyakran hézagolólemezeket vagy állítható csapágyházakat használnak.

Fontos! A beépítés során ügyeljünk a tisztaságra, mert a szennyeződések károsíthatják a csapágy felületét és rontják a kenést.

A siklócsapágyak karbantartása: Kenés, ellenőrzés és csere

A siklócsapágyak hosszú élettartamának és megbízható működésének kulcsa a megfelelő karbantartás. Ennek alapvető eleme a kenés, melynek típusa és gyakorisága a csapágy terhelésétől, sebességétől és a környezeti feltételektől függ. A kenőanyag kiválasztásakor figyelembe kell venni a gyártó ajánlásait.

A rendszeres ellenőrzés során figyelni kell a zajokra, a rezgésekre és a hőmérsékletre. Rendellenes zajok, megnövekedett rezgés vagy túlzott hőmérséklet emelkedés a csapágy kopására vagy sérülésére utalhat. Vizsgáljuk meg a kenőanyagot is: szennyeződések, elszíneződés vagy a viszkozitás változása problémát jelezhet.

A siklócsapágyak megfelelő kenése a legfontosabb tényező a kopás minimalizálásában és a csapágy élettartamának maximalizálásában.

A csere szükségessége akkor merül fel, ha a csapágy kopása már nem teszi lehetővé a biztonságos és hatékony működést. A csere előtt azonosítsuk a hiba okát, hogy elkerüljük a probléma ismétlődését. A csere során különös figyelmet kell fordítani a tisztaságra és a megfelelő illesztésre. Új csapágy beépítésekor mindig használjunk friss, tiszta kenőanyagot.

A karbantartási ciklusokat a gép üzemeltetési körülményeihez és a gyártó ajánlásaihoz kell igazítani. A rendszeres karbantartással jelentősen csökkenthető a váratlan leállások kockázata és növelhető a gép hatékonysága.

A siklócsapágyak kopása és meghibásodásai: Okok és megelőzési módszerek

A siklócsapágyak élettartamát jelentősen befolyásolja a kopás és a meghibásodás. A kopás leggyakoribb oka a kenőanyag hiánya vagy elégtelen minősége. Ez súrlódáshoz és hőtermeléshez vezet, ami a csapágy anyagának károsodását okozza.

További gyakori okok közé tartozik a szennyeződés (pl. por, forgács) bejutása a csapágyba, ami abrazív kopást okozhat. A túlterhelés és a helytelen beépítés szintén korai meghibásodáshoz vezethet. Az anyagfáradás, különösen dinamikus terhelés esetén, repedések kialakulásához és a csapágy tönkremeneteléhez vezethet.

A megelőzés kulcsfontosságú. Ehhez elengedhetetlen a megfelelő kenőanyag kiválasztása és rendszeres cseréje. Fontos a kenőanyag tisztaságának megőrzése szűrők használatával. A terhelés helyes kiszámítása és a csapágy pontos beépítése elengedhetetlen a hosszú élettartamhoz.

A siklócsapágyak kopásának megelőzése érdekében a legfontosabb a megfelelő kenés biztosítása és a szennyeződések távoltartása.

A diagnosztikai módszerek, mint például a rezgésvizsgálat és a kenőanyag-analízis, segíthetnek a problémák korai felismerésében és a szükséges intézkedések megtételében. A rendszeres karbantartás és ellenőrzés elengedhetetlen a siklócsapágyak megbízható működéséhez.

A siklócsapágyak alkalmazásai a járműiparban: Motorok, váltók és futóművek

A járműiparban a siklócsapágyak széles körben elterjedtek, köszönhetően egyszerűségüknek, megbízhatóságuknak és költséghatékonyságuknak. Kiemelt szerepet játszanak a belsőégésű motorokban, ahol a főtengely és a hajtókar csapágyazásában használják őket. Ezek a csapágyak nagy terhelésnek és magas fordulatszámnak vannak kitéve, ezért speciális ötvözetekből készülnek, amelyek biztosítják a megfelelő kopásállóságot és a kenőfilm kialakulását.

A váltókban is gyakoriak a siklócsapágyak, különösen a fogaskerekek tengelyeinek megtámasztására. Itt a csapágyaknak csendes működést és hosszú élettartamot kell biztosítaniuk. A modern automataváltókban a siklócsapágyak speciális polimer bevonattal rendelkezhetnek, ami tovább csökkenti a súrlódást és a zajt.

A futóművekben a siklócsapágyak kevésbé gyakoriak, de bizonyos alkalmazásokban, például a lengőkarok csapágyazásában, vagy a stabilizátor rudak felfüggesztésénél előfordulhatnak. Ezekben az esetekben a csapágyaknak ellenállniuk kell a korróziónak és a szennyeződéseknek.

A siklócsapágyak a járműiparban kritikus fontosságú alkatrészek, amelyek biztosítják a motorok, váltók és futóművek megbízható és hatékony működését.

A siklócsapágyak előnye a gördülőcsapágyakkal szemben, hogy jobban tűrik a szennyeződéseket és a nagyobb terheléseket, bár általában nagyobb a súrlódásuk. A tervezés során figyelembe kell venni a kenési rendszert, a csapágy anyagát és a terhelési körülményeket, hogy a csapágy optimálisan működjön és hosszú élettartamú legyen.

A siklócsapágyak alkalmazásai az energiatermelésben: Turbinák és generátorok

Az energiatermelés területén a siklócsapágyak kritikus szerepet töltenek be, különösen a turbinák és generátorok működésében. Ezek az eszközök hatalmas méretűek és nagy sebességgel forognak, így rendkívül megbízható csapágyazásra van szükségük a folyamatos és hatékony működéshez.

A gőzturbinákban, vízturbinákban és szélturbinákban a siklócsapágyak a forgórészt támasztják alá. A hidrodinamikus siklócsapágyak különösen népszerűek, mivel a forgó alkatrész által létrehozott olajfilm megakadályozza a közvetlen fémes érintkezést, minimalizálva a kopást és a súrlódást.

A generátorokban a siklócsapágyak a nagy teljesítményű tengelyeket tartják, biztosítva a stabil forgást és a minimális vibrációt, ami elengedhetetlen a hatékony energiatermeléshez.

A megfelelő kenés kulcsfontosságú a siklócsapágyak hosszú élettartamához. Általában kényszerolajozásos rendszereket alkalmaznak, amelyek folyamatosan biztosítják a megfelelő mennyiségű és minőségű kenőanyagot a csapágyak számára. A kenőanyag hűtése is fontos feladat, mivel a súrlódás hőtermeléssel jár, ami károsíthatja a csapágyakat.

A siklócsapágyak tervezésénél figyelembe kell venni a terhelést, a sebességet, a hőmérsékletet és a kenőanyag tulajdonságait. A korszerű anyagok és a precíz gyártási technológiák lehetővé teszik a nagy teljesítményű siklócsapágyak alkalmazását az energiatermelés legigényesebb területein is.

A siklócsapágyak alkalmazásai a nehéziparban: Hengerművek és daruk

A nehéziparban a siklócsapágyak kiemelkedő szerepet töltenek be, különösen ott, ahol nagy terhelések, alacsony fordulatszámok és zord körülmények jellemzőek. Két tipikus alkalmazási terület a hengerművek és a daruk.

A hengerművekben a siklócsapágyak a hengerfejekben találhatók, ahol a hatalmas nyomást és súrlódást kell elviselniük. A hidrosztatikus siklócsapágyak itt gyakoriak, mivel biztosítják a megfelelő kenést még nagyon alacsony fordulatszámon is, megakadályozva a fém-fém érintkezést és a kopást. A pontos méretezés és a megfelelő kenőanyag kiválasztása kulcsfontosságú a hengerművek megbízható működéséhez.

A daruknál a siklócsapágyakat a csigákban, kötelekben és a forgó szerkezetekben használják. Ezeken a helyeken a terhelés gyakran változó, és a csapágyaknak ellenállniuk kell a korróziónak és a szennyeződéseknek is. A karbantartás és a rendszeres kenés elengedhetetlen a daruk biztonságos és hatékony működéséhez.

A siklócsapágyak a nehéziparban, különösen a hengerművekben és a darukban, kritikus fontosságúak a nagy terhelések és alacsony fordulatszámok mellett is megbízható működés biztosításában.

A siklócsapágyak előnye a gördülőcsapágyakkal szemben a nehézipari alkalmazásokban a nagyobb teherbírás és a rezgésekkel szembeni ellenálló képesség. Emellett a siklócsapágyak általában csendesebbek és kevésbé érzékenyek a szennyeződésekre, ami kritikus szempont lehet a zord ipari környezetben.

A siklócsapágyak alkalmazásai a precíziós gépészetben: Szerszámgépek és mérőműszerek

A precíziós gépészet, különösen a szerszámgépek és mérőműszerek terén, kiemelt szerepet játszanak a siklócsapágyak. Ezekben az alkalmazásokban a pontosság és a rezgésmentes működés kritikus fontosságú. A siklócsapágyak, megfelelő tervezés és kenés mellett, képesek biztosítani a szükséges sima és pontos mozgást.

A szerszámgépekben, például esztergákban és marógépekben, a főorsó csapágyazására gyakran használnak hidrosztatikus vagy hidrodinamikus siklócsapágyakat. Ezek a csapágyak vékony olajfilmet képeznek a tengely és a csapágy között, ami minimalizálja a súrlódást és a kopást. Ezáltal a gép nagyobb pontossággal és hosszabb élettartammal üzemelhet.

A mérőműszerekben, mint például a koordináta-mérőgépekben (CMM), a siklócsapágyak a mozgó alkatrészek, például a mérőfej pozicionálásában játszanak kulcsszerepet. A siklócsapágyak lehetővé teszik a rendkívül finom és pontos mozgást, ami elengedhetetlen a pontos mérésekhez.

A siklócsapágyak kiválasztásakor figyelembe kell venni a terhelést, a sebességet, a hőmérsékletet és a kenőanyagot. A megfelelő anyagválasztás és kenési rendszer biztosítja a csapágy hosszú élettartamát és a gép pontos működését. A karbantartás, beleértve a kenőanyag rendszeres ellenőrzését és cseréjét, elengedhetetlen a precíziós gépek optimális teljesítményének fenntartásához.

A siklócsapágyak előnyei és hátrányai a gördülőcsapágyakhoz képest

A siklócsapágyak és gördülőcsapágyak közötti választás sokszor kompromisszum kérdése. A siklócsapágyak előnye a gördülőcsapágyakkal szemben, hogy csendesebbek, rezgésmentesebbek, és képesek nagyobb terhelést elviselni adott méret mellett. Ezenkívül, kevésbé érzékenyek a szennyeződésekre, és egyszerűbb a szerkezetük, ami csökkenti a gyártási költségeket. A siklócsapágyak kiválóan alkalmasak nagy sebességű alkalmazásokhoz, ahol a gördülőcsapágyak zajossá válnak vagy gyorsabban elhasználódnak.

Azonban a siklócsapágyak hátrányai is jelentősek. A gördülőcsapágyakhoz képest nagyobb a súrlódásuk, ami hőtermeléssel és energiaveszteséggel jár. Ez külön kenést igényel, ami növeli a karbantartási igényt és a rendszer komplexitását. A siklócsapágyak indítási nyomatéka is magasabb, ami problémát okozhat bizonyos alkalmazásokban.

A legfontosabb különbség, hogy míg a gördülőcsapágyak a gördülőelemek révén minimalizálják a súrlódást, a siklócsapágyaknál a súrlódás a csapágyfelület és a tengely között folyadékréteg (kenőanyag) jelenlétével csökken, ami a terheléstől és a sebességtől függ.

Végső soron a megfelelő csapágytípus kiválasztása az adott alkalmazás egyedi követelményeitől függ, figyelembe véve a terhelést, a sebességet, a környezeti feltételeket és a költségeket.