A belsőégésű motorok napjainkban szinte mindenhol jelen vannak. Gondoljunk csak a közlekedésre: az autók, motorok, teherautók, sőt, a repülőgépek és hajók jelentős része is belsőégésű motorral működik. De nem csak a közlekedésben játszanak kulcsszerepet. Számos ipari berendezés, mezőgazdasági gép, és áramfejlesztő is ezekre a motorokra támaszkodik. Elterjedtségük oka a relatív egyszerűségükben, a magas energiasűrűségű üzemanyagok használatában és a megbízhatóságukban rejlik.

A belsőégésű motorok jelentősége abban is megmutatkozik, hogy a technológiai fejlődés folyamatosan arra irányul, hogy hatékonyabbá és környezetbarátabbá tegyék őket. Az elmúlt évtizedekben rengeteg innováció született a motortervezés, az üzemanyag-befecskendezés és a károsanyag-kibocsátás csökkentése terén.

A belsőégésű motorok elterjedtsége és jelentősége a modern társadalom működésének alapját képezi, és az energiaellátás, a közlekedés és az ipar szempontjából egyaránt nélkülözhetetlenek.

Bár az elektromos motorok térnyerése egyre nagyobb, a belsőégésű motorok még hosszú ideig meghatározó szerepet fognak betölteni. Ez részben annak köszönhető, hogy a jelenlegi infrastruktúra nagyrészt ezekre a motorokra épül, másrészt pedig az elektromos technológia még nem minden területen képes teljes mértékben helyettesíteni a belsőégésű motorokat. Az üzemanyagok tárolásának és szállításának egyszerűsége, valamint a nagy teljesítmény-súly arány továbbra is előnyöket biztosít számukra.

Ez a tananyag célja, hogy átfogó képet adjon a belsőégésű motorok felépítéséről, működéséről és a velük kapcsolatos legfontosabb tudnivalókról, segítve a mélyebb megértést és a technológiai kihívásokra való felkészülést.

A belsőégésű motorok alapelve: A négyütemű ciklus

A belsőégésű motorok szíve a négyütemű ciklus, mely négy egymást követő ütemből áll. Ezek az ütemek biztosítják a motor folyamatos működését, a levegő-üzemanyag keverék beszívásától a kipufogógázok eltávolításáig.

Az első ütem a szívó ütem. Ekkor a dugattyú lefelé mozog, miközben a szívószelep nyitva van. Ez vákuumot hoz létre a hengerben, melynek hatására a levegő-üzemanyag keverék beáramlik. Fontos, hogy a keverék megfelelő arányú legyen a hatékony égéshez.

A második ütem a sűrítő ütem. Mind a szívó-, mind a kipufogószelep zárva van. A dugattyú felfelé mozog, összenyomva a hengerbe jutott keveréket. A sűrítés növeli a keverék hőmérsékletét és nyomását, ami elősegíti a hatékonyabb égést.

A harmadik ütem a munkaütem (vagy égési ütem). A sűrített keveréket a gyújtógyertya meggyújtja. Az égés során hirtelen megnő a nyomás a hengerben, ami lefelé tolja a dugattyút. Ez a mozgás hajtja meg a főtengelyt, ami a kerekeket forgatja.

A négyütemű ciklus lényege, hogy a mechanikai energiát a kémiai energia (üzemanyag) átalakításával nyeri a motor, a dugattyú mozgásának köszönhetően.

Végül, a negyedik ütem a kipufogó ütem. A kipufogószelep kinyílik, a dugattyú pedig felfelé mozog, kitolva az égés során keletkezett kipufogógázokat a hengerből. Ezután a ciklus újra kezdődik a szívó ütemmel.

A négyütemű ciklus ismétlődő jellege biztosítja a motor folyamatos működését. A motor teljesítménye függ az egyes ütemek hatékonyságától, a henger méretétől és a ciklus sebességétől (fordulatszámtól).

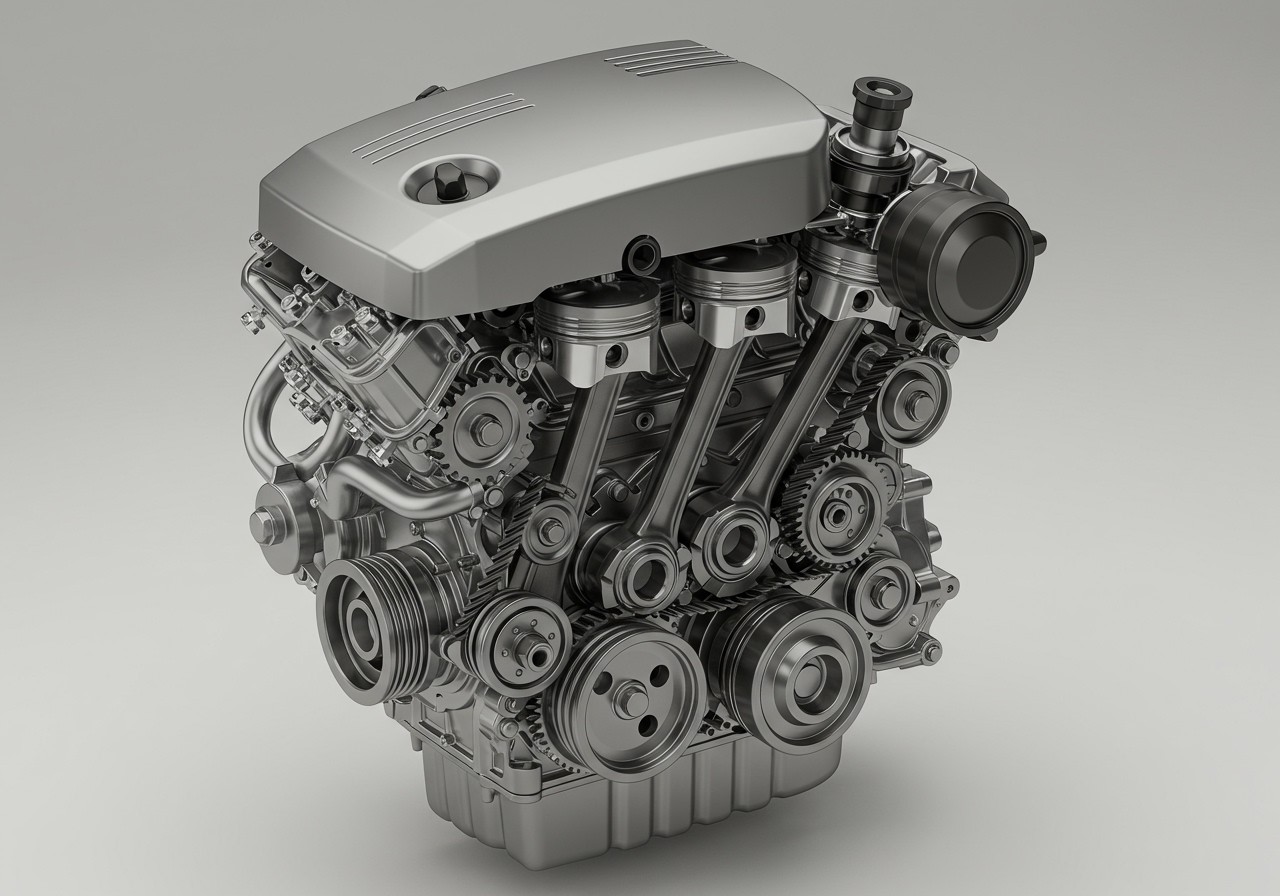

A motor főbb alkatrészei: Részletes bemutatás

A belsőégésű motor lelke számos precízen megtervezett és összehangolt alkatrészből áll. Ezek közül a legfontosabbak a következők:

- Hengerblokk: A motor alapja, melybe a hengerek kerülnek beépítésre. Általában öntöttvasból vagy alumíniumból készül, és biztosítja a motor szerkezeti szilárdságát. A hengerblokkban futnak a hűtőfolyadék és az olaj csatornái is.

- Hengerfej: A hengerblokk tetejére kerül, és a szelepeket, a gyújtógyertyákat (vagy befecskendezőket) és az égésteret tartalmazza. A hengerfej anyaga általában alumínium, ami jó hővezető képességű.

- Dugattyúk: A hengerekben fel-alá mozgó alkatrészek, melyek a gázok nyomását mechanikai energiává alakítják. A dugattyúkhoz dugattyúgyűrűk kapcsolódnak, melyek tömítik a hengert és biztosítják az olajfilm megfelelő kenését.

- Hajtókarok: A dugattyúkat a főtengellyel összekötő elemek. A hajtókarok közvetítik a dugattyúk lineáris mozgását a főtengely forgó mozgásává.

- Főtengely: A motor központi tengelye, mely a hajtókarok által generált forgó mozgást alakítja át a jármű meghajtásához szükséges nyomatékká. A főtengely csapágyakon nyugszik a hengerblokkban.

- Szelepek: A hengerfejben található szelepek szabályozzák a levegő/üzemanyag keverék bejutását az égéstérbe (szívószelepek) és a kipufogógázok távozását (kipufogószelepek). A szelepek vezérlését a vezérműtengely végzi.

- Vezérműtengely: A szelepeket nyitó és záró tengely, mely a főtengelyről kapja a meghajtást. A vezérműtengely elhelyezkedése és kialakítása jelentősen befolyásolja a motor teljesítményét és karakterisztikáját.

- Gyújtógyertyák/Befecskendezők: A gyújtógyertyák (benzinmotoroknál) szikrát adnak, mely berobbantja a levegő/üzemanyag keveréket. A befecskendezők (dízel- és benzines motoroknál) pedig az üzemanyagot porlasztják be az égéstérbe.

Ezeken kívül természetesen számos egyéb alkatrész is elengedhetetlen a motor működéséhez, mint például az olajszivattyú, a vízpumpa, a lendkerék, a kuplung és a turbófeltöltő (ha van).

A motor teljesítménye és hatékonysága nagymértékben függ az alkatrészek minőségétől, a precíz gyártástól és az alkatrészek közötti tökéletes összhangtól.

A motor alkatrészeinek rendszeres karbantartása és időszakos cseréje elengedhetetlen a motor hosszú élettartamának és megbízható működésének biztosításához. Ne feledkezzünk meg az olajcseréről, a szűrők cseréjéről és a szelephézagok ellenőrzéséről sem!

A hengerfej felépítése és funkciói

A hengerfej a belsőégésű motor kulcsfontosságú alkatrésze, amely a motorblokk tetejére van rögzítve. Feladata összetett: lezárja a hengereket, biztosítja a szelepek helyét és működését, valamint tartalmazza az égéstér egy részét.

A hengerfej anyaga általában alumíniumötvözet vagy öntöttvas. Az alumíniumötvözet könnyebb és jobban vezeti a hőt, ami előnyös a hűtés szempontjából, míg az öntöttvas olcsóbb és tartósabb.

A hengerfejben találhatóak a szelepek (szívó- és kipufogószelepek), amelyek a hengerekbe való gázbeáramlást és a gázok távozását szabályozzák. A szelepeket a vezérműtengely működteti, amely forgómozgásával nyitja és zárja a szelepeket a megfelelő időben.

Az égéstér egy része is a hengerfejben található, ahol a levegő és az üzemanyag keveréke meggyullad. A hengerfej kialakítása nagyban befolyásolja az égés hatékonyságát és a motor teljesítményét.

A hengerfejben futnak a hűtővíz csatornái is, amelyek a motor hűtését szolgálják. A hűtővíz elvezeti a hőt az égéstérből és a szelepek környékéről, megakadályozva a motor túlmelegedését.

A hengerfej tehát egy komplex egység, amely nélkülözhetetlen a belsőégésű motor megfelelő működéséhez.

Ezenkívül a hengerfej tartalmazhatja a gyújtógyertyák helyét (benzines motoroknál) vagy a befecskendező fúvókákat (dízel- és benzines motoroknál is), amelyek az üzemanyagot juttatják a hengerekbe.

A hengerfej tömítettségét a hengerfejtömítés biztosítja, amely a hengerfej és a motorblokk között helyezkedik el. A tömítés megakadályozza a gázok és a hűtővíz szivárgását.

A dugattyú, hajtórúd és főtengely szerepe

A belsőégésű motor szívében a dugattyú, a hajtórúd és a főtengely alkotta mechanizmus kulcsszerepet játszik az égés során felszabaduló energia hasznos munkává alakításában. A dugattyú egy hengerben fel-le mozgó alkatrész, mely szorosan illeszkedik a henger falához, biztosítva a tömítettséget. A dugattyú feladata, hogy a hengerben lezajló égés során keletkező nyomást átvegye, és ezt a lineáris mozgást továbbítsa a hajtórúdnak.

A hajtórúd köti össze a dugattyút a főtengellyel. Ez az alkatrész alakítja át a dugattyú lineáris mozgását forgó mozgássá. Fontos, hogy a hajtórúd erős és tartós legyen, mivel nagy terhelésnek van kitéve a motor működése során. A hajtórúd mindkét végén csapágyak találhatók, melyek biztosítják a sima és súrlódásmentes mozgást a dugattyú és a főtengely között.

A főtengely a motor lelke. Ez az a tengely, amelyre a hajtórudak csatlakoznak, és amely a dugattyúk fel-le mozgását forgó mozgássá alakítja. A főtengely forgása hajtja meg a jármű kerekét, vagy más berendezéseket. A főtengelynek ellen kell állnia a nagy terhelésnek és a vibrációnak, ezért általában kovácsolt acélból készül.

A dugattyú, hajtórúd és főtengely együttes munkája teszi lehetővé, hogy a belsőégésű motor az üzemanyagban rejlő kémiai energiát mechanikai energiává alakítsa, ami a járművek mozgásához, vagy más munkavégzéshez szükséges.

A főtengely forgómozgását tovább lehet adni különböző áttételeken keresztül, például a sebességváltón keresztül, hogy a motor optimális fordulatszámon működhessen a különböző sebességi és terhelési viszonyok között. A megfelelő kenés elengedhetetlen a dugattyú, hajtórúd és főtengely közötti súrlódás csökkentéséhez és a kopás minimalizálásához.

A vezérlés rendszere: Szelepek, vezérműtengely és vezérműszíj

A belsőégésű motor vezérlési rendszere felelős a szívó- és kipufogószelepek időzített nyitásáért és zárásáért. Ez a precíz időzítés elengedhetetlen a motor optimális működéséhez, ugyanis ez biztosítja a megfelelő mennyiségű üzemanyag-levegő keverék bejutását a hengerbe, valamint a kiégett gázok eltávolítását.

A szelepek (szívó- és kipufogószelepek) a hengerfejben helyezkednek el, és a szeleprugók segítségével zárva vannak. A szelepek nyitását a vezérműtengely vezérli. A vezérműtengely egy forgó tengely, melyen bütykök találhatók. A bütykök formája és elhelyezkedése határozza meg, hogy melyik szelep mikor és mennyi ideig nyit ki.

A vezérműtengely meghajtása történhet vezérműszíjjal, vezérműlánccal vagy fogaskerekekkel. A vezérműszíj egy gumiból vagy speciális műanyagból készült, fogazott szíj, amely a főtengelyről hajtja meg a vezérműtengelyt. A vezérműszíj előnye a csendes működés, azonban időszakos cserére szorul, mivel elöregedhet és elszakadhat. A vezérműlánc tartósabb megoldás, viszont zajosabb.

A vezérlés pontos beállítása kritikus fontosságú a motor teljesítménye, hatékonysága és élettartama szempontjából.

A nem megfelelő vezérlés beállítás teljesítménycsökkenéshez, fogyasztás növekedéshez, sőt, akár motorhibához is vezethet. Ezért fontos a vezérműszíj rendszeres ellenőrzése és cseréje a gyártó által előírt intervallumokban.

A korszerű motorokban gyakran alkalmaznak változó szelepvezérlést (VVT), amely lehetővé teszi a szelepek nyitási és zárási időpontjának, illetve mértékének dinamikus változtatását a motor terhelésének és fordulatszámának függvényében. Ez javítja a motor hatékonyságát és csökkenti a károsanyag-kibocsátást.

A gyújtás rendszere: Gyújtógyertyák, gyújtótrafó és gyújtásvezérlés

A gyújtásrendszer feladata a belsőégésű motorokban, hogy a sűrített üzemanyag-levegő keveréket a megfelelő pillanatban meggyújtsa. Ennek a folyamatnak a kulcsszereplői a gyújtógyertyák, a gyújtótrafó és a gyújtásvezérlés.

A gyújtógyertyák a hengerfejbe csavarva helyezkednek el, és két elektróda között egy szikrát hoznak létre, amely a robbanást elindítja. A gyújtógyertya típusa (pl. hőértéke) kritikus a motor optimális működése szempontjából. A nem megfelelő gyertya teljesítménycsökkenést, sőt motorhibát is okozhat.

A gyújtótrafó feladata, hogy az akkumulátor alacsony feszültségét (általában 12V) a gyújtógyertyák számára szükséges magas feszültségre (akár 20-40 kV) alakítsa át. Régebbi rendszerekben egyetlen trafó szolgált több hengert, míg a modern motorokban gyakran minden hengerhez külön gyújtótrafó tartozik (tekercs-gyertya, coil-on-plug rendszer), ami pontosabb és hatékonyabb gyújtást tesz lehetővé.

A gyújtásvezérlés, amelyet általában a motorvezérlő elektronika (ECU) lát el, felelős a gyújtás időzítésének pontos beállításáért. Ez a vezérlés figyelembe veszi a motor fordulatszámát, terhelését és egyéb paramétereket, hogy a gyújtás optimális időpontban történjen. A helytelen gyújtásidőzítés rontja a hatásfokot, növeli a károsanyag-kibocsátást, és kopogásos égést okozhat, ami a motor károsodásához vezethet.

A gyújtásrendszer precíz működése elengedhetetlen a belsőégésű motor hatékony és megbízható működéséhez.

A gyújtásvezérlés modern rendszerekben gyakran tartalmaz kopogásérzékelőt is, amely a kopogásos égést észleli, és a gyújtásidőzítést automatikusan korrigálja, hogy megvédje a motort.

Az üzemanyag-ellátás: Karburátor vs. befecskendezés

A belsőégésű motorok hatékony működésének kulcsa a megfelelő üzemanyag-ellátás. Két fő módszer létezik az üzemanyag levegővel való keverésére: a karburátor és a befecskendezés.

A karburátor egy mechanikus eszköz, amely a motor által létrehozott vákuumot használja fel az üzemanyag beszívására és a levegővel való összekeverésére. A szívócsőben áramló levegő sebessége csökkenést okoz a torokban (Venturi-cső), ami szívóhatást eredményez. Ez a szívóhatás szívja be az üzemanyagot a fúvókából, ahol apró cseppekre porlasztva keveredik a levegővel. A karburátor egyszerű és olcsó megoldás, de kevésbé pontos és kevésbé hatékony, mint a befecskendezés, különösen változó terhelési és környezeti körülmények között.

A befecskendezés ezzel szemben egy elektronikus vezérlésű rendszer, amely pontosan adagolja az üzemanyagot a motorba. Léteznek közvetett és közvetlen befecskendezési rendszerek. A közvetett befecskendezésnél az üzemanyag a szívócsőbe, a szívószelep elé kerül befecskendezésre, míg a közvetlen befecskendezésnél az üzemanyag közvetlenül az égéstérbe, a dugattyú fölé kerül befecskendezésre. A befecskendezést egy elektronikus vezérlőegység (ECU) irányítja, amely szenzoroktól (pl. fordulatszám, levegő hőmérséklete, lambda szonda) kapott adatok alapján optimalizálja az üzemanyag mennyiségét és a befecskendezés időzítését. Ez jobb hatásfokot, alacsonyabb károsanyag-kibocsátást és jobb teljesítményt eredményez.

A befecskendezés pontosabb üzemanyag-adagolást tesz lehetővé, ami jobb hatásfokot, alacsonyabb károsanyag-kibocsátást és nagyobb teljesítményt eredményez a karburátorhoz képest.

A karburátorok elsősorban régebbi járművekben találhatók meg, míg a modern autók szinte kivétel nélkül befecskendezéses rendszert használnak. A befecskendezés elterjedésének oka a szigorodó környezetvédelmi előírások és a fogyasztók teljesítmény iránti igénye.

Néhány előny és hátrány:

- Karburátor:

- Előnyök: Egyszerű, olcsó.

- Hátrányok: Kevésbé pontos, kevésbé hatékony, nagyobb károsanyag-kibocsátás.

- Befecskendezés:

- Előnyök: Pontos, hatékony, alacsonyabb károsanyag-kibocsátás, jobb teljesítmény.

- Hátrányok: Komplex, drágább.

A befecskendezési rendszerek típusai és működése

A befecskendezési rendszerek alapvető feladata az üzemanyag porlasztása és a hengerbe juttatása a megfelelő időpontban és mennyiségben. Ezek a rendszerek jelentősen befolyásolják a motor teljesítményét, fogyasztását és károsanyag-kibocsátását.

Két fő típust különböztetünk meg: a közvetett és a közvetlen befecskendezést. A közvetett befecskendezésnél az üzemanyag a szívócsőbe, a szívószelep elé kerül, ahol összekeveredik a levegővel. A közvetlen befecskendezésnél viszont az üzemanyag közvetlenül a hengerbe, a dugattyú fölé spriccelődik be.

A közvetett befecskendezésnek több változata létezik, mint például az egypontos (központi) befecskendezés, ahol egyetlen befecskendező szelep látja el az összes hengert, illetve a többpontos befecskendezés, ahol minden hengerhez külön befecskendező szelep tartozik. A többpontos befecskendezés precízebb üzemanyag-adagolást tesz lehetővé.

A közvetlen befecskendezés (pl. GDI – Gasoline Direct Injection) a legmodernebb megoldás. Ennél a rendszernél az üzemanyag nagy nyomáson kerül befecskendezésre, ami jobb porlasztást és hatékonyabb égést eredményez. Ezáltal nő a motor teljesítménye és csökken a fogyasztás.

A befecskendezési rendszerek működése nagymértékben függ a motorvezérlő elektronikától (ECU), amely szenzorok jelei alapján optimalizálja az üzemanyag-adagolást a pillanatnyi üzemi körülményekhez igazodva.

A befecskendezési rendszerek meghibásodása számos problémát okozhat, például nehéz indítást, rángatást, teljesítménycsökkenést vagy megnövekedett fogyasztást. Ezért fontos a rendszeres karbantartás és a szűrők cseréje.

A turbófeltöltő és a kompresszor szerepe a teljesítménynövelésben

A belsőégésű motorok teljesítményének növelésére két elterjedt módszer létezik: a turbófeltöltés és a kompresszor alkalmazása. Mindkét megoldás célja az, hogy nagyobb mennyiségű levegőt juttasson a motorba, ezáltal több üzemanyag elégetését téve lehetővé, ami végső soron nagyobb teljesítményt eredményez.

A turbófeltöltő a motor kipufogógázainak energiáját használja fel egy turbina meghajtására. Ez a turbina egy tengelyen keresztül kapcsolódik egy kompresszorhoz, ami a beszívott levegőt sűríti és a motorba nyomja. A turbófeltöltő hatékonysága kiemelkedő, mivel a hulladékhőt hasznosítja, de hátránya a „turbólyuk” jelenség, amikor a turbina felpörgéséhez idő kell, ami késleltetett gázreakciót okoz.

A kompresszor (vagy más néven mechanikus feltöltő) közvetlenül a motor főtengelyéről kapja a meghajtást, általában szíj segítségével. Ez a megoldás azonnali gázreakciót biztosít, mivel nincs „turbólyuk”. Viszont a kompresszor a motor teljesítményéből von el energiát a működéséhez, ami csökkentheti a motor hatékonyságát. Többféle kompresszor létezik, például a Roots-kompresszor, a csavarkompresszor és a centrifugálkompresszor, mindegyik más-más előnyökkel és hátrányokkal.

A turbófeltöltő és a kompresszor lényegében a motor „lélegeztetőgépei”, amelyek megnövelik a hengerekbe jutó levegő mennyiségét, ezáltal lehetővé téve a nagyobb üzemanyag-adagolást és a nagyobb teljesítményt.

A választás a turbófeltöltő és a kompresszor között a felhasználási céltól és a kívánt karakterisztikától függ. A turbófeltöltő általában hatékonyabb és nagyobb teljesítménynövekedést eredményez, míg a kompresszor azonnali gázreakciót biztosít, ami bizonyos vezetési stílusokhoz ideális lehet. A modern motorokban gyakran alkalmaznak kombinált megoldásokat is, ahol a turbófeltöltőt és a kompresszort együtt használják a lehető legjobb teljesítmény és hatékonyság elérése érdekében.

A hűtőrendszer: A motor hőmérsékletének szabályozása

A belsőégésű motorok működése során jelentős hőmennyiség keletkezik. Ennek a hőnek egy részét hasznos munkává alakítjuk, a többi viszont hőveszteségként jelentkezik. Ha ezt a hőt nem vezetnénk el, a motor alkatrészei túlmelegednének, ami súlyos károsodásokhoz, akár a motor tönkremeneteléhez is vezethetne. Ezért elengedhetetlen egy hatékony hűtőrendszer.

A hűtőrendszer fő feladata a motor optimális hőmérsékletének fenntartása. Ez a hőmérséklet általában 80-100 Celsius fok között van. Ezen a hőmérsékleten a motor hatékonyabban működik, csökken a kopás, és optimális az égés.

A legelterjedtebb hűtési mód a folyadékhűtés. Ebben az esetben egy hűtőfolyadék (általában víz és fagyálló keveréke) kering a motorblokkban és a hengerfejben kialakított járatokban. A folyadék felveszi a hőt, majd a radiátorba kerül, ahol a menetszél, illetve egy ventilátor segítségével leadja a hőt a környezetnek. A lehűlt folyadék ezután visszatér a motorba, és a ciklus újraindul.

A hűtőrendszer fontos elemei:

- A hűtőfolyadék: A hő elszállításáért felelős.

- A vízpumpa: A hűtőfolyadék keringetését biztosítja.

- A termosztát: Szabályozza a hűtőfolyadék áramlását a radiátor felé, biztosítva a motor gyors bemelegedését és a megfelelő hőmérséklet fenntartását.

- A radiátor: A hűtőfolyadék hőjének leadásáért felelős.

- A ventilátor: Segíti a radiátor hőleadását, különösen alacsony sebességnél vagy álló helyzetben.

A hűtőrendszer kulcsfontosságú a motor hosszú élettartamának és megbízható működésének biztosításához.

Fontos a hűtőrendszer rendszeres karbantartása, beleértve a hűtőfolyadék szintjének ellenőrzését és a csereperiódus betartását. Ezzel elkerülhetőek a korróziós problémák és a túlmelegedés.

A kenési rendszer: Az alkatrészek kopásának csökkentése

A belsőégésű motorok kenési rendszere kulcsfontosságú a motor élettartamának meghosszabbításában. Feladata, hogy folyamatosan kenje a mozgó alkatrészeket, minimalizálva ezzel a súrlódást és a kopást. Ennek hiányában a motor alkatrészei hamar tönkremennének a nagy hőterhelés és a súrlódás miatt.

A kenési rendszer főbb elemei a következők:

- Olajteknő: Itt tárolódik a motorolaj.

- Olajszivattyú: Biztosítja az olaj keringését a rendszerben.

- Olajszűrő: Eltávolítja a szennyeződéseket az olajból.

- Olajhűtő: Hűti az olajat, megakadályozva a túlmelegedést.

- Olajnyomás-szabályozó szelep: Biztosítja a megfelelő olajnyomást.

Az olaj nem csupán kenőanyagként funkcionál. Emellett hűtő hatással is bír, elvezetve a hőt a súrlódó felületekről. Továbbá, tisztítja a motort azáltal, hogy magába oldja a szennyeződéseket, és korróziógátló hatása is van, védve az alkatrészeket a rozsdásodástól.

A kenési rendszer megfelelő működése elengedhetetlen a motor megbízhatóságához és hosszú élettartamához.

Fontos a rendszeres olajcsere, mivel az olaj idővel elveszíti a kenési tulajdonságait és telítődik szennyeződésekkel. A gyártó által előírt olajtípus használata elengedhetetlen a motor optimális működéséhez.

A kipufogórendszer: A károsanyag-kibocsátás csökkentése

A kipufogórendszer nem csupán a zaj csökkentésére szolgál; kulcsszerepet játszik a károsanyag-kibocsátás minimalizálásában is. A motorból távozó égéstermékek rendkívül mérgezőek lehetnek, ezért a kipufogórendszer különböző alkatrészei gondoskodnak arról, hogy ezek a káros anyagok kevésbé ártalmas formában kerüljenek a levegőbe.

A rendszer legfontosabb eleme a katalizátor. Ebben kémiai reakciók során a szén-monoxid (CO), a nitrogén-oxidok (NOx) és a szénhidrogének (HC) kevésbé káros anyagokká alakulnak, mint például szén-dioxiddá (CO2), nitrogénné (N2) és vízzé (H2O). A katalizátor hatékonysága nagymértékben függ a hőmérséklettől, ezért fontos, hogy a motor üzemi hőmérsékleten működjön.

A kipufogórendszer része továbbá a lambdaszonda is, amely a kipufogógáz oxigéntartalmát méri. Ennek az információnak a segítségével a motorvezérlő egység finomhangolhatja a keverékképzést, optimalizálva az égést és csökkentve a károsanyag-kibocsátást. A lambdaszonda hibája jelentősen megnövelheti a károsanyag-kibocsátást és a fogyasztást.

A kipufogórendszer megfelelő működése elengedhetetlen a környezetvédelmi előírások betartásához és a levegőminőség javításához.

A modernebb járművekben részecskeszűrő (DPF – Diesel Particulate Filter, GPF – Gasoline Particulate Filter) is található, mely a finom részecskéket (korom) szűri ki a kipufogógázból. A részecskeszűrőt időnként regenerálni kell, ami azt jelenti, hogy a szűrőben felgyűlt részecskéket magas hőmérsékleten elégetik.

A katalizátor működése és fontossága

A katalizátor kulcsfontosságú szerepet tölt be a belsőégésű motorok kipufogógázainak tisztításában. Feladata, hogy a káros anyagokat, mint például a szénhidrogéneket (HC), a szén-monoxidot (CO) és a nitrogén-oxidokat (NOx), kevésbé ártalmas anyagokká alakítsa át. Mindezt kémiai reakciók segítségével éri el, melyek a katalizátor belsejében zajlanak.

A katalizátor egy kerámia vagy fém hordozó, melyet nemesfémekkel (pl. platina, palládium, ródium) vonnak be. Ezek a nemesfémek szolgálnak katalizátorként, azaz ők gyorsítják fel a kémiai reakciókat anélkül, hogy maguk átalakulnának. A kipufogógázok áthaladnak a katalizátoron, ahol a káros anyagok érintkezésbe lépnek a nemesfémekkel, és átalakulnak vízzé (H2O), szén-dioxiddá (CO2) és nitrogénné (N2).

A katalizátor hatékonysága nagymértékben függ a hőmérséklettől. Optimális működéséhez el kell érnie egy bizonyos üzemi hőmérsékletet (általában 400-800 °C). Ezért a modern autókban gyakran található egy elő-katalizátor is, ami gyorsabban felmelegszik, és már a motor bemelegedése közben is tisztítja a kipufogógázokat.

A katalizátor megléte és megfelelő működése elengedhetetlen a környezetvédelmi előírások betartásához és a levegő minőségének javításához.

A katalizátor meghibásodásának számos oka lehet, például a motorhibából eredő olajfogyasztás, a nem megfelelő üzemanyag használata, vagy a mechanikai sérülés. A meghibásodott katalizátor cseréje elengedhetetlen a környezet védelme és a jármű megfelelő működése érdekében.