A hidromotorok a folyadékenergia mechanikai energiává alakításának kulcsfontosságú eszközei. Megértésük elengedhetetlen a modern gépészet, automatizálás és számos iparágban. De miért is olyan fontos a működésük alapos ismerete?

Először is, a hidromotorok széleskörűen alkalmazhatók. A mezőgazdasági gépektől kezdve, az építőipari berendezéseken át, egészen a repülőgépiparig mindenhol megtalálhatók. A hatékony tervezés, karbantartás és hibaelhárítás nélkülözhetetlen a berendezések optimális működéséhez és a költségek minimalizálásához.

A hidromotorok működésének megértése kritikus fontosságú a rendszerek hatékonyságának növelése, a meghibásodások megelőzése és a berendezések élettartamának meghosszabbítása szempontjából.

Másodszor, a hidromotorok komplex rendszerek részei. A hidraulikus körök, szelepek és vezérlők kölcsönhatása bonyolult lehet. A hibák gyors azonosításához és javításához elengedhetetlen a hidromotorok működési elvének mélyreható ismerete.

Harmadszor, a technológia folyamatosan fejlődik. Új hidromotor típusok, új anyagok és új vezérlési módszerek jelennek meg nap mint nap. Ahhoz, hogy lépést tartsunk a fejlődéssel és kiaknázzuk az új technológiákban rejlő lehetőségeket, elengedhetetlen a hidromotorok működésének megértése.

A hidromotorok alapelvei: A hidraulika és a forgómozgás kapcsolata

A hidromotorok alapvető működése a hidraulika és a forgómozgás közötti kapcsolaton alapul. Lényegében a hidraulikus energiát mechanikai, forgó mozgássá alakítják át. Ezt az átalakítást a hidraulikafolyadék nyomásának és áramlásának felhasználásával érik el. A folyadék egy belső mechanizmusra – például fogaskerekekre, dugattyúkra vagy lapátokra – hat, ami forgást eredményez.

A hidromotorok a hidraulikus rendszerek kulcsfontosságú elemei, lehetővé téve a lineáris mozgást biztosító hidraulikus hengerekkel szemben a forgó mozgást igénylő alkalmazások működtetését.

A hidromotorok hatékonysága nagymértékben függ a belső alkatrészek pontos illesztésétől és a szivárgások minimalizálásától. A szivárgás ugyanis csökkenti a motor teljesítményét és növeli az energiaveszteséget. A hidraulikafolyadék áramlási sebessége határozza meg a forgási sebességet, míg a folyadék nyomása a nyomatékot (forgatónyomatékot) befolyásolja. Fontos megjegyezni, hogy a hidromotorok nem állítják elő a hidraulikus energiát, hanem azt a hidraulika szivattyú által biztosított energiát használják fel.

A különböző típusú hidromotorok (pl. fogaskerekes, lapátos, dugattyús) eltérő hatásfokkal, nyomástartományokkal és fordulatszámokkal rendelkeznek, így a felhasználási területük is ennek megfelelően változik. A megfelelő hidromotor kiválasztása az adott alkalmazás követelményeitől függ, figyelembe véve a szükséges nyomatékot, fordulatszámot és a működési környezetet.

A hidromotorok típusai: Fogaskerekes, szivattyús és axiáldugattyús hidromotorok összehasonlítása

A hidromotorok, bár ugyanazt a célt szolgálják – hidraulikus energiát forgó mozgássá alakítani –, jelentősen eltérhetnek a konstrukciójuk és a teljesítményjellemzőik tekintetében. A leggyakoribb típusok a fogaskerekes, szivattyús (vagy lapátos) és axiáldugattyús hidromotorok. Mindegyiknek megvannak a maga előnyei és hátrányai, ezért a megfelelő típus kiválasztása az adott alkalmazás igényeitől függ.

A fogaskerekes hidromotorok a legegyszerűbb és általában a legolcsóbb megoldást képviselik. Működési elvük egyszerű: a hidraulikaolaj a fogaskerekek közé áramlik, forgatva azokat. Előnyük a robusztusság, a könnyű karbantartás és a viszonylag alacsony költség. Hátrányuk viszont a kisebb hatásfok és a nagyobb zajszint. Gyakran használják őket olyan alkalmazásokban, ahol a költség fontosabb szempont, mint a hatékonyság, például mezőgazdasági gépekben vagy építőipari berendezésekben.

A szivattyús (lapátos) hidromotorok a fogaskerekes motoroknál csendesebbek és hatékonyabbak. A forgórészben elhelyezett lapátok a hidraulikaolaj hatására forognak. Ezek a motorok jó hatásfokkal és viszonylag egyenletes nyomatékkal rendelkeznek. Ugyanakkor érzékenyebbek a szennyeződésekre, és a kopás miatt idővel csökkenhet a hatásfokuk. Alkalmazásuk széleskörű, megtalálhatók például szerszámgépekben, műanyagfeldolgozó gépekben és egyéb ipari berendezésekben.

Az axiáldugattyús hidromotorok a legkomplexebb és legdrágább típusok, de cserébe a legmagasabb hatásfokot és a legnagyobb nyomást tűrik el. Működési elvük az, hogy dugattyúk mozognak egy forgó hengerben, a hidraulikaolaj nyomása pedig a dugattyúkat mozgatva forgatja a hengert. Az axiáldugattyús motorok rendkívül precízek és megbízhatóak, ezért ideálisak olyan alkalmazásokhoz, ahol nagy teljesítményre és pontos szabályozásra van szükség, például nagyméretű építőipari gépekben, hajókban és repülőgépekben.

A választás a három típus között tehát elsősorban a költség, a hatásfok, a zajszint és a szükséges teljesítmény függvénye.

Összefoglalva:

- Fogaskerekes: Olcsó, robusztus, de kevésbé hatékony.

- Szivattyús (lapátos): Csendesebb és hatékonyabb a fogaskerekesnél, de érzékenyebb a szennyeződésekre.

- Axiáldugattyús: A legmagasabb hatásfok, a legnagyobb nyomás, de a legdrágább.

Fogaskerekes hidromotorok: Felépítés, működés és jellemzők

A fogaskerekes hidromotorok az egyik legegyszerűbb és legelterjedtebb hidromotor típus. Alapvetően két fogaskerékből állnak, melyek egy szorosan illeszkedő házban forognak. Az egyik fogaskerék a hajtott fogaskerék, a másik pedig a meghajtó fogaskerék. A hidraulikaolaj a motor bemenetén keresztül érkezik, és a fogaskerekek közötti hézagokba áramlik.

A működés lényege, hogy a hidraulikaolaj nyomása a fogaskerekek fogai közé szorulva forgatónyomatékot hoz létre. A beáramló olaj a fogaskerekeket körbeforgatja, a folyadékot a motor kimenetén keresztül kipumpálva. A forgás sebessége és a leadott nyomaték a bemenő olaj mennyiségétől és nyomásától függ.

A fogaskerekes hidromotorok jellemzői közé tartozik az egyszerű felépítés, a könnyű karbantarthatóság és a relatív alacsony költség. Ugyanakkor a hatásfokuk általában alacsonyabb, mint más hidromotor típusoké, mivel a hézagokon keresztül szivárgás jelentkezhet. A nyomástartományuk is korlátozottabb, általában alacsonyabb és közepes nyomáson alkalmazzák őket.

A fogaskerekes hidromotorok két fő típusa létezik:

- Külső fogaskerekes: A fogaskerekek a házon kívül helyezkednek el, és egymásba kapcsolódnak. Ez a leggyakoribb típus.

- Belső fogaskerekes (Gerotor): Egy belső, kisebb fogaskerék forog egy külső, nagyobb fogaskerékben. Csendesebb működést és nagyobb hatásfokot biztosít, de általában drágább.

A fogaskerekes hidromotorok működési elve azon alapul, hogy a fogaskerekek közötti térfogatváltozás hozza létre a forgómozgást a hidraulikaolaj nyomásának hatására.

Felhasználási területeik rendkívül széleskörűek, például:

- Mezőgazdasági gépek (pl. vetőgépek, permetezők)

- Építőipari gépek (pl. betonkeverők)

- Anyagmozgató berendezések (pl. targoncák)

- Mobil hidraulikus rendszerek

Szivattyús hidromotorok: A rotációs elv alkalmazása a forgómozgás létrehozásában

A szivattyús hidromotorok, más néven fogaskerekes, lapátos, vagy axiáldugattyús motorok, a hidraulikus energia forgómozgássá alakításának elvén működnek. Lényegében egy hidraulikus szivattyú fordított működéséről van szó. A szivattyúk folyadékot szállítanak, energiát befektetve, míg a szivattyús hidromotorok a folyadék energiáját használják fel a forgómozgás létrehozására.

A működés alapja a hidraulikus nyomáskülönbség. A motor bemeneti oldalára érkező nagynyomású hidraulika folyadék a motor belső alkatrészeire (fogaskerekekre, lapátokra, dugattyúkra) nyomást gyakorol. Ez a nyomáskülönbség hozza létre a forgatónyomatékot, ami a kimeneti tengelyt forgatja. A folyadék ezután a motor kimeneti oldalán távozik, alacsonyabb nyomáson.

A különböző típusú szivattyús hidromotorok eltérő belső szerkezettel rendelkeznek, de az alapelv azonos: a hidraulikus energia mechanikai energiává alakítása forgómozgás formájában. Például:

- Fogaskerekes motorok: Két fogaskerék forog egymással szemben, a nyomás a fogaskerekekre hatva hozza létre a forgatónyomatékot.

- Lapátos motorok: A rotorban lévő lapátok a ház falához támaszkodnak, a nyomás a lapátokra hatva hozza létre a forgatónyomatékot.

- Axiáldugattyús motorok: Dőlttárcsás vagy hajlított tengelyű kivitelben készülnek, a dugattyúk mozgása hozza létre a forgatónyomatékot.

A szivattyús hidromotorok alapvető működési elve tehát a hidraulikus folyadék nyomásának felhasználása a motor belső alkatrészeinek mozgatására, ami végső soron a kimeneti tengely forgásához vezet.

A szivattyús hidromotorok széles körben alkalmazhatók, ahol pontos és szabályozható forgómozgásra van szükség. Például:

- Mezőgazdasági gépek (aratógépek, traktorok)

- Építőipari gépek (kotrógépek, daruk)

- Ipari berendezések (szerszámgépek, szállítószalagok)

A szivattyús hidromotorok előnye a kompakt méret, a nagy teljesítmény, a pontos szabályozhatóság és a megbízhatóság. A megfelelő hidraulikus rendszer kiépítése és a folyadék tisztasága kulcsfontosságú a hosszú élettartam és a hatékony működés szempontjából.

Axiáldugattyús hidromotorok: Dőlttárcsás és hajlított tengelyű változatok részletes elemzése

Az axiáldugattyús hidromotorok a hidraulikus rendszerek nagy teljesítményű és hatékony elemei. Két fő típusa létezik: a dőlttárcsás és a hajlított tengelyű változat. Mindkettő az axiális elrendezésű dugattyúk mozgására épül, de a működési elvükben és alkalmazási területeikben eltérések mutatkoznak.

A dőlttárcsás axiáldugattyús motorok esetében a dugattyúk egy forgó hengerblokkban helyezkednek el, és egy dőlttárcsához kapcsolódnak. Amikor a hidraulikaolaj belép a motorba, a dugattyúk a dőlttárcsa által generált mozgás következtében alternáló mozgást végeznek. Ez a mozgás a hengerblokkot forgatja, így alakítva a hidraulikus energiát mechanikai munkává. A dőlttárcsa dőlésszögének változtatásával szabályozható a motor fordulatszáma és nyomatéka. Ezek a motorok általában kisebb méretűek és könnyebbek, mint a hajlított tengelyű változatok, emellett gyakran alacsonyabb áron kaphatóak. Alkalmazásuk elterjedt például építőipari gépekben és mezőgazdasági berendezésekben.

A hajlított tengelyű axiáldugattyús motorok abban különböznek a dőlttárcsás verziótól, hogy a hengerblokk és a hajtótengely között egy rögzített szög van. A dugattyúk ebben az esetben a hengerblokkban axiálisan helyezkednek el, és a hajtótengelyhez kapcsolódnak gömbcsuklókkal. A hidraulikaolaj nyomása a dugattyúkra hatva forgatja a hajtótengelyt. A hajlított tengelyű motorok általában magasabb nyomáson és nagyobb hatásfokkal képesek működni, mint a dőlttárcsás változatok. Emellett nagyobb nyomatékot is tudnak leadni.

A hajlított tengelyű axiáldugattyús motorok egyik legfontosabb előnye a robusztusságuk és a nagy terhelhetőségük, ami ideálissá teszi őket nehézipari alkalmazásokhoz, például acélgyártáshoz és bányászathoz.

Mindkét típusú axiáldugattyús motor előnye a pontos vezérelhetőség és a nagy teljesítmény/tömeg arány. A választás a konkrét alkalmazástól függ, figyelembe véve a szükséges nyomatékot, fordulatszámot, a rendelkezésre álló helyet és a költségvetést.

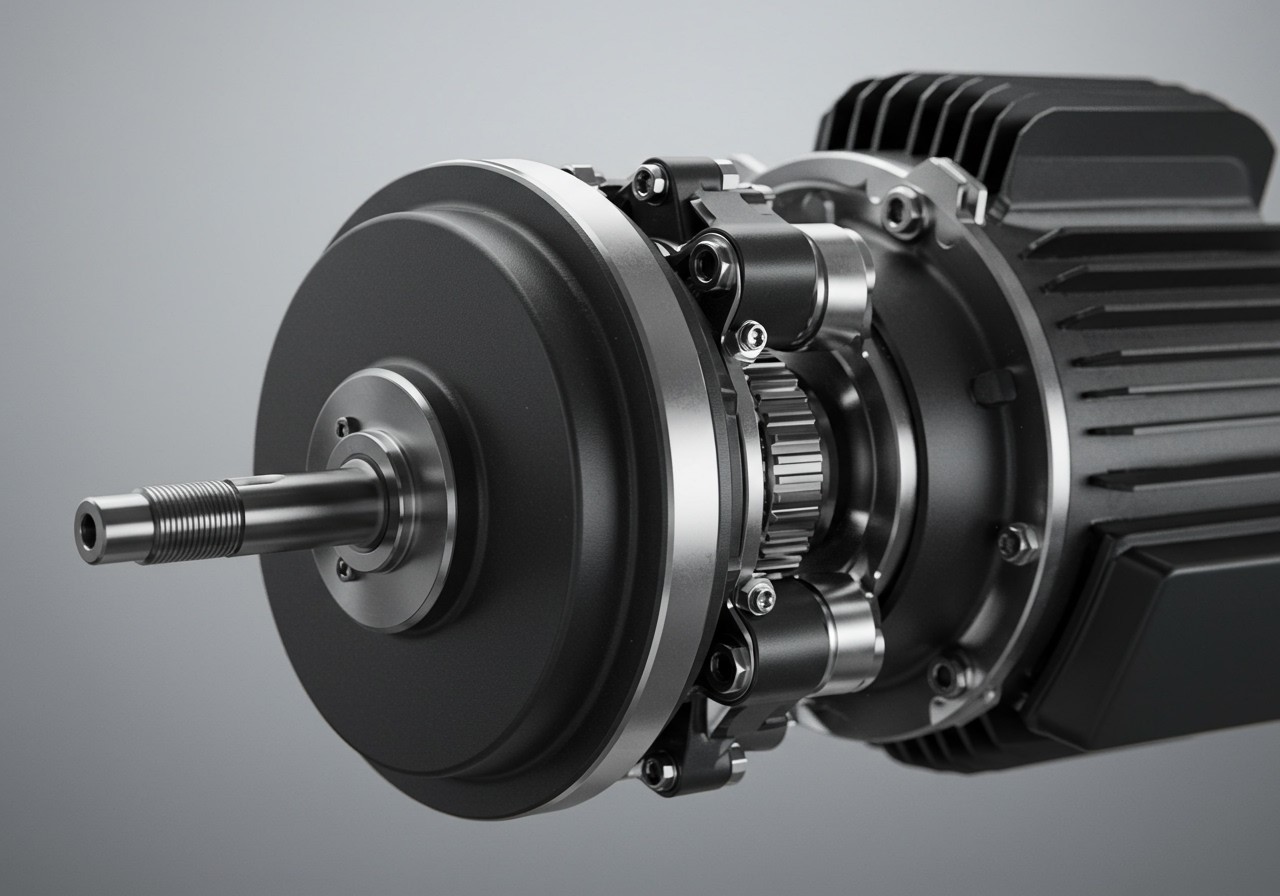

A hidromotorok főbb alkatrészei és azok funkciói

A hidromotorok hatékony működéséhez elengedhetetlen a főbb alkatrészek precíz együttműködése. Ezek az alkatrészek felelősek a hidraulikus energia mechanikai energiává alakításáért.

Kiemelkedő fontosságú a ház, amely a motor összes belső alkatrészét védi a külső hatásoktól, és biztosítja a megfelelő illesztést. A ház anyaga általában öntöttvas vagy acél, a felhasználási terület igényeitől függően.

A forgórész (rotor) a hidromotor szíve. Erre az alkatrészre hat a hidraulikus folyadék nyomása, és ez a nyomás alakul át forgó mozgássá. A forgórész kialakítása a motor típusától függően változhat (pl. fogaskerekes, lapátos, dugattyús).

A elosztótárcsa (vagy szeleptárcsa) feladata a hidraulikus folyadék megfelelő időben és helyen történő bejuttatása a forgórész kamráiba. Ez biztosítja a folyamatos és egyenletes forgást. Az elosztótárcsa precíz kialakítása kulcsfontosságú a motor hatékonysága szempontjából.

A tömítések létfontosságúak a szivárgás megakadályozásához. A hidraulikus rendszerekben a szivárgás jelentős energiaveszteséget okozhat, és károsíthatja a környezetet. Különböző típusú tömítéseket használnak, mint például O-gyűrűk, ajaktömítések és dugattyútömítések, a motor különböző pontjain.

A csapágyak biztosítják a forgó alkatrészek sima és hatékony mozgását. A csapágyak csökkentik a súrlódást és elviselik a terhelést, ezáltal növelve a motor élettartamát. A hidromotorokban gyakran használnak golyóscsapágyakat, görgőscsapágyakat vagy siklócsapágyakat.

A hidromotorok működésének alapja, hogy a hidraulikus folyadék nyomása a forgórészre hatva forgatónyomatékot hoz létre, melyet a tengely közvetít a felhasználó felé.

Végül, a tengely köti össze a motort a meghajtott eszközzel. A tengelyre kerül át a forgatónyomaték, és ez hajtja meg a munkagépet vagy egyéb eszközt.

A hidromotorok működési elve lépésről lépésre

A hidromotor működése alapvetően a folyadéknyomás energiájának mechanikai energiává alakításán alapul. Lépésről lépésre nézzük meg, hogyan történik ez:

- Nyomás alatti folyadék belépése: A rendszerbe nyomás alatt érkező hidraulika olaj (vagy más folyadék) a hidromotor bemeneti nyílásán keresztül jut be. Ezt a nyomást jellemzően egy hidraulika szivattyú biztosítja.

- A folyadék hatása a forgó alkatrészre: A beérkező folyadék nyomása hatást gyakorol a hidromotor belső, forgó alkatrészére. Ez lehet egy fogaskerék, dugattyú, vagy lapát, a hidromotor típusától függően.

- Forgómozgás létrehozása: A nyomás hatására a forgó alkatrész mozgásba lendül. A folyadék által kifejtett erő forgatónyomatékot hoz létre, ami a tengelyt forgatja.

- Folyadék távozása: Miután a folyadék átadta az energiáját a forgó alkatrésznek, a hidromotor kimeneti nyílásán keresztül távozik a rendszerből. Ezt a folyadékot általában a tartályba vezetik vissza, ahol újra felhasználható.

A hidromotorok különböző típusai eltérő módon alakítják át a folyadéknyomást forgómozgássá. Például:

- Fogaskerekes hidromotorok: Két egymásba kapcsolódó fogaskerék forog a folyadék nyomásának hatására.

- Dugattyús hidromotorok: Dugattyúk mozognak egy hengerben, a folyadék nyomása által hajtva. A dugattyúk mozgása forgómozgássá alakul át.

- Lapátos hidromotorok: Lapátok helyezkednek el egy forgórészen. A folyadék nyomása a lapátokra hatva forgatja a rotort.

A hidromotor lényege, hogy a hidraulikus energiát – azaz a folyadék nyomását és áramlását – forgatónyomatékká és forgási sebességgé alakítja át, amely mechanikai munkavégzésre használható.

A hidromotor hatékonysága nagymértékben függ a típusától, a gyártási minőségtől és a működési körülményektől (pl. a folyadék viszkozitása, a nyomás nagysága). Fontos a megfelelő karbantartás és a rendszeres ellenőrzés a hosszú élettartam és a megbízható működés érdekében.

A hidromotorok teljesítményének és hatásfokának mérése és optimalizálása

A hidromotorok teljesítményének és hatásfokának mérése kulcsfontosságú a rendszer optimális működéséhez. A teljesítményt általában a kimeneti nyomaték és a fordulatszám szorzataként határozzuk meg. A hatásfok pedig a hidromotor által leadott hasznos teljesítmény és a hidraulikus rendszerből felvett teljesítmény hányadosa.

A méréshez különböző eszközöket használhatunk. A nyomatékot nyomatékmérő cellákkal, a fordulatszámot pedig tacho generátorokkal vagy enkóderekkel mérhetjük. Fontos, hogy a mérőeszközök kalibráltak legyenek a pontos eredmények érdekében.

A hidromotor hatásfokát befolyásoló tényezők közé tartozik a folyadék viszkozitása, a szivárgások mértéke, és a belső súrlódás. A viszkozitás a hőmérséklettől függ, ezért a hidraulikaolaj hőmérsékletének stabilan tartása fontos a megbízható mérésekhez.

A hidromotorok hatásfokának optimalizálása érdekében a szivárgások minimalizálására, a megfelelő viszkozitású olaj használatára és a belső súrlódás csökkentésére kell törekedni.

A hidromotor teljesítményének növelése és a hatásfok javítása érdekében az alábbi lépéseket tehetjük:

- A hidraulikaolaj rendszeres cseréje a megfelelő viszkozitás és tisztaság fenntartása érdekében.

- A hidromotor alkatrészeinek rendszeres karbantartása és cseréje a kopás minimalizálása érdekében.

- A hidraulikus rendszer nyomásának optimalizálása a hidromotor specifikációinak megfelelően.

A hidromotorok nyomatékának és fordulatszámának szabályozása

A hidromotorok nyomatékának és fordulatszámának szabályozása kritikus fontosságú a hatékony és pontos működéshez. A nyomaték szabályozása alapvetően a hidraulikus nyomás szabályozásával történik. Minél nagyobb a nyomás, annál nagyobb a motor által kifejtett nyomaték. Ezt nyomáscsökkentő szelepekkel vagy szivattyúk teljesítményének szabályozásával érhetjük el.

A fordulatszám szabályozása komplexebb feladat, többféle módszerrel valósítható meg. A leggyakoribb módszer az áramlásszabályozó szelepek használata. Ezek a szelepek a hidromotorba jutó olaj mennyiségét szabályozzák. Kevesebb olaj alacsonyabb fordulatszámot eredményez, míg több olaj magasabb fordulatszámot.

Másik lehetőség a változtatható térfogatú szivattyúk alkalmazása. Ezek a szivattyúk képesek a percenként szállított olajmennyiséget (l/perc) szabályozni, így közvetlenül befolyásolva a hidromotor fordulatszámát. Ez a módszer energiatakarékosabb lehet, mint az áramlásszabályozó szelepek használata, mivel nem fojtja le a felesleges olajat.

A hidromotorok fordulatszámának és nyomatékának pontos szabályozása elengedhetetlen a különböző alkalmazásokban, mint például a precíziós gépek, a robotika, vagy a nehézgépjárművek hajtásrendszerei.

Fontos megjegyezni, hogy a szabályozás során figyelembe kell venni a hidromotor típusát és a rendszer jellemzőit. A helytelen szabályozás a motor károsodásához vagy a rendszer instabilitásához vezethet.

A hidromotorok előnyei és hátrányai más meghajtási rendszerekkel szemben

A hidromotorok számos előnnyel rendelkeznek más meghajtási rendszerekkel szemben, de fontos a hátrányok ismerete is. Előnyük a nagy teljesítménysűrűség, ami azt jelenti, hogy kis méretben nagy nyomatékot képesek leadni. Ez ideálissá teszi őket olyan alkalmazásokhoz, ahol a hely szűkös, például építőipari gépekben vagy bányászati berendezésekben. Emellett a hidromotorok egyszerűen szabályozhatók, ami precíz mozgásvezérlést tesz lehetővé. A hidraulikus rendszerek robusztusak és képesek elviselni a nagy terheléseket és a hirtelen változásokat.

Ugyanakkor a hidromotorok kevésbé hatékonyak, mint például az elektromos motorok. A hidraulikus rendszerek hatásfoka alacsonyabb, mivel energia vész kárba a szivattyúkban, csövekben és szelepekben keletkező veszteségek miatt. A hidraulikus folyadék szivárgása is problémát jelenthet, ami környezeti kockázatot és karbantartási igényt von maga után. Az olajnyomás állandó fenntartása is energiaigényes.

A hidromotorok előnyeinek és hátrányainak mérlegelése kulcsfontosságú a megfelelő meghajtási rendszer kiválasztásához, figyelembe véve az adott alkalmazás speciális követelményeit.

Végül, a hidraulikus rendszerek zajosabbak lehetnek, mint az elektromos meghajtások. A szivattyúk és a szelepek működése zajt generál, ami bizonyos környezetekben elfogadhatatlan lehet. A hidromotorok magasabb karbantartási igénye is figyelembe veendő, beleértve a szűrők cseréjét és a folyadékszint ellenőrzését.

A hidromotorok karbantartása és a leggyakoribb hibák elhárítása

A hidromotorok hosszú élettartama és megbízható működése nagymértékben függ a rendszeres karbantartástól. Az elsődleges feladat a hidraulikaolaj tisztaságának megőrzése. Rendszeresen ellenőrizze az olajszintet és minőségét, és cserélje le az olajat a gyártó által előírt intervallumban. A szennyezett olaj gyorsan kopáshoz vezethet a motor belső alkatrészeiben.

A szűrők tisztítása vagy cseréje szintén kritikus fontosságú. A szűrők megakadályozzák a szennyeződések bejutását a hidromotorba, így védve a finomra megmunkált felületeket. Ellenőrizze a szűrőket rendszeresen, és szükség esetén cserélje ki őket.

A leggyakoribb hibák közé tartozik a szivárgás. A szivárgások nem csak olajveszteséget okoznak, hanem a rendszer nyomását is csökkentik, ami a motor teljesítményének romlásához vezethet. Ellenőrizze a csatlakozásokat, tömítéseket és tömlőket, és cserélje ki a sérült alkatrészeket.

A hidromotorok karbantartása során a legfontosabb a megelőzés. A rendszeres ellenőrzés és a problémák korai felismerése jelentősen csökkentheti a költséges javítások szükségességét.

Egyéb gyakori problémák: a zaj és a vibráció. Ezek a problémák általában a motor belső kopására, a csapágyak sérülésére vagy a nem megfelelő olajnyomásra utalnak. Ha zajt vagy vibrációt észlel, azonnal vizsgálja meg a motort, és végezze el a szükséges javításokat.

Ne feledkezzen meg a nyomásbeállítások rendszeres ellenőrzéséről sem. A helytelen nyomásbeállítások túlterhelhetik a motort, ami a korai meghibásodásához vezethet. Kövesse a gyártó utasításait a nyomásbeállításokhoz.

A hidromotorok alkalmazási területei: Ipari felhasználás

A hidromotorok az ipar számos területén nélkülözhetetlen elemek, mivel nagy nyomatékot képesek leadni kis méretben. Ez a tulajdonságuk különösen vonzóvá teszi őket olyan alkalmazásokhoz, ahol a hely szűkös, de nagy erőre van szükség.

A nehézgépiparban például gyakran alkalmazzák őket markológépek, daruk, és egyéb építőipari gépek meghajtására. Itt a hidromotorok biztosítják a karok, a kanalak és a lánctalpak mozgását, lehetővé téve a precíz és erőteljes munkavégzést.

A bányászatban is fontos szerepet játszanak. A földalatti bányagépek, például a fúróberendezések és a szállítószalagok hidromotorok segítségével működnek. A robusztus kialakítás és a megbízhatóság elengedhetetlen a zord bányászati környezetben.

Az acéliparban a hidromotorok a hengerlőgépek, a daraboló gépek és a különböző szállítóberendezések meghajtásában vesznek részt. A pontos sebesség- és nyomatékszabályozás kulcsfontosságú a minőségi acéltermékek előállításához.

A hidromotorok ipari felhasználásának egyik legfontosabb előnye a nagy teljesítménysűrűség, ami azt jelenti, hogy kis méretben is jelentős erőt képesek kifejteni. Ez rendkívül fontos szempont a gépek tervezésekor és optimalizálásakor.

A műanyagiparban a fröccsöntő gépekben és az extruderekben is megtalálhatók. A hidromotorok biztosítják a műanyag olvadék pontos adagolását és a formázó szerszámok mozgatását.

A mezőgazdaságban a kombájnok, a traktorok és a permetezőgépek működéséhez járulnak hozzá. A hidromotorok a kerekek meghajtásán túl a különböző munkagépek, például a vágószerkezetek és a szórófejek működtetésében is részt vesznek.

Összességében a hidromotorok az ipari felhasználás széles skáláján bizonyítják megbízhatóságukat és hatékonyságukat, hozzájárulva a termelési folyamatok optimalizálásához és a gépek teljesítményének növeléséhez.

A hidromotorok alkalmazási területei: Mobil hidraulika

A mobil hidraulikában a hidromotorok nélkülözhetetlen elemek, hiszen a folyadék energiáját forgómozgássá alakítva teszik lehetővé számos munkagép működését. Gondoljunk csak a markológépek forgókoszorúira, a betonkeverők dobjaira, vagy a mezőgazdasági gépek hajtásaira.

A hidromotorok itt különösen nagy terhelésnek vannak kitéve, hiszen gyakran változó körülmények között, nehéz terepen kell megbízhatóan működniük. Fontos szempont a robosztus felépítés és a jó hatásfok, hogy a gép minél kevesebb energiát veszítsen el.

A mobil hidraulikában a hidromotorok gyakran közvetlenül hajtják a munkagépek kerekeit vagy lánctalpait, lehetővé téve a járművek mozgását és a munkavégzést egyaránt.

A hidromotorok típusának megválasztásakor figyelembe kell venni a szükséges nyomatékot és fordulatszámot. A fogaskerék-motorok például kisebb teljesítményigényű alkalmazásokhoz ideálisak, míg a dugattyús motorok nagyobb nyomatékot biztosítanak. A radiáldugattyús motorok különösen alkalmasak a lassan forgó, nagy nyomatékot igénylő feladatokra, mint például a daruk forgatása.

A mobil hidraulikai rendszerekben alkalmazott hidromotorok karbantartása kiemelten fontos. A rendszeres olajcsere és a szűrők tisztítása elengedhetetlen a hosszú élettartam és a megbízható működés érdekében.

A hidromotorok alkalmazási területei: Tengerészeti alkalmazások

A hidromotorok a tengerészeti alkalmazásokban is kulcsszerepet töltenek be, ahol a nagy nyomaték és a pontos irányítás elengedhetetlen. Gondoljunk csak a hajók kormányrendszereire, ahol a hidromotorok biztosítják a kormánylapátok precíz mozgását, lehetővé téve a hajó pontos navigációját.

Számos egyéb területen is találkozhatunk velük. Például a horgonyemelők és csörlők működtetésében, ahol a nagy teherbírás és a megbízható működés kritikus fontosságú. A halászhajókon a hálók behúzását végző berendezésekben is gyakran alkalmaznak hidromotorokat.

A hidromotorok a tengerészeti iparban a biztonságos és hatékony működés zálogai, különösen ott, ahol nagy erőkkel kell precízen bánni.

Ezen felül, a nagyobb hajók darui és rakodóberendezései szintén hidromotorokra támaszkodnak a nehéz rakományok mozgatásakor. Az olajfúró platformokon és a tengeri szélfarmokon is megtalálhatóak, a különböző berendezések vezérlésében és működtetésében.

A hidromotorok jövője: Innovációk és fejlesztési irányok

A hidromotorok jövőjét jelentős innovációk formálják. A hatékonyság növelése kiemelt cél, melyet új anyagok és precízebb gyártási technológiák alkalmazásával érnek el. Gondoljunk csak a könnyebb, mégis strapabíróbb kompozitokra, vagy a 3D nyomtatással készülő, optimalizált alkatrészekre.

A digitalizáció is kulcsszerepet játszik. Az okos hidromotorok szenzorokkal figyelik a működési paramétereket (nyomás, hőmérséklet, fordulatszám), és valós időben optimalizálják a teljesítményt, valamint előre jelzik a lehetséges meghibásodásokat.

A környezetvédelmi szempontok is egyre fontosabbak. A biodegradábilis hidraulikaolajok elterjedése csökkenti a környezeti terhelést. A hidromotorok tervezésénél is figyelnek az energiahatékonyságra, minimalizálva az energiaveszteséget.

A fejlesztési irányok közé tartozik a miniatürizálás is, mely lehetővé teszi a hidromotorok alkalmazását olyan területeken, ahol korábban nem volt lehetséges, például robotikában vagy orvosi eszközökben.

Ezenfelül, a zajcsökkentés is fókuszban van, különösen a városi környezetben használt gépek esetében. A jövő hidromotorjai csendesebbek, hatékonyabbak és intelligensebbek lesznek, hozzájárulva a fenntartható fejlődéshez.