A modern belsőégésű motorok hatékonyságának és élettartamának megőrzésében kulcsfontosságú szerepet játszik a kopogásérzékelő. Ez az apró, de annál fontosabb alkatrész folyamatosan figyeli a motor működését, és észleli a kopogást, vagy más néven a detonációs égést.

A kopogás egy rendellenes égési folyamat, mely során a levegő-üzemanyag keverék a gyújtógyertya szikrája által kezdeményezett égés mellett, spontán módon, robbanásszerűen is meggyullad. Ez a nem kontrollált égés káros hullámokat generál a hengertérben, melyek rövid idő alatt tönkretehetik a motort.

A kopogásérzékelő legfontosabb feladata, hogy azonnal jelezze a motorvezérlő egységnek (ECU) a kopogás jelenlétét, lehetővé téve, hogy az ECU azonnal beavatkozzon és elkerülje a súlyos károkat.

A motorvezérlő egység a kopogásérzékelőtől kapott jel alapján módosíthatja a gyújtás előgyújtását, csökkentheti a turbónyomást (ha van), vagy akár dúsíthatja az üzemanyag keveréket, mindezt azért, hogy megszüntesse a kopogást. Ezzel nemcsak a motor védelmét szolgálja, hanem a legoptimálisabb teljesítmény és üzemanyag-fogyasztás elérését is.

Régebbi motorokban a kopogás komoly problémát jelentett, gyakran vezetve drága javításokhoz. A modern kopogásérzékelőknek köszönhetően azonban a motorok képesek önmagukat védeni a kopogás káros hatásaitól, ezáltal megbízhatóbbá és tartósabbá téve azokat.

A kopogás jelensége: Okok, következmények és a megelőzés fontossága

A kopogás, más néven detnáció, egy káros jelenség a belső égésű motorokban, ami akkor következik be, amikor a levegő-üzemanyag keverék a gyújtógyertya szikrája előtt, vagy ahelyett, hogy szabályozottan égne el, hirtelen, robbanásszerűen gyullad be. Ennek számos oka lehet, többek között a helytelenül beállított gyújtás, a túl alacsony oktánszámú üzemanyag használata, a túlzottan magas kompresszióviszony, vagy a motor túlmelegedése.

A kopogás következményei igen súlyosak lehetnek. A hirtelen nyomásnövekedés károsíthatja a dugattyúkat, a hajtókarokat, a hengerfejet és a főtengelyt. Hosszú távon ez a motor élettartamának jelentős csökkenéséhez vezethet, és költséges javításokat vonhat maga után. Emellett a kopogás csökkenti a motor hatásfokát és növeli a károsanyag-kibocsátást.

A kopogás megelőzése kulcsfontosságú a motor optimális működésének és hosszú élettartamának biztosításához.

A megelőzés egyik legfontosabb módja a megfelelő oktánszámú üzemanyag használata. A motor gyártója által javasolt oktánszámú üzemanyag biztosítja, hogy a keverék a megfelelő időben és módon gyulladjon be. Emellett fontos a motor rendszeres karbantartása, különös tekintettel a gyújtás beállítására és a hűtőrendszer állapotára. A kopogásérzékelő is fontos szerepet játszik a megelőzésben, mivel észleli a kopogást és korrigálja a gyújtást, ezáltal megakadályozva a káros jelenséget. A túlzott terhelés kerülése és a motor túlmelegedésének megakadályozása szintén hozzájárul a kopogás elkerüléséhez.

A kopogásérzékelő tehát nem csupán a detnáció észlelésére szolgál, hanem a motor védelmében is jelentős szerepet játszik, lehetővé téve a motorvezérlő számára a gyújtás időzítésének finomhangolását, hogy elkerülje a káros jelenséget.

A kopogásérzékelő alapelve: Piezoelektromos hatás és a vibráció mérése

A kopogásérzékelő szíve a piezoelektromos hatás felhasználásán alapul. Ez azt jelenti, hogy bizonyos kristályok, mint például a kvarc vagy a kerámia, mechanikai feszültség (vibráció) hatására elektromos feszültséget generálnak. A kopogásérzékelőben egy ilyen piezoelektromos kristály található, amely a motorblokkra van rögzítve.

Amikor a motorban kopogás (más néven detnáció vagy csörgés) lép fel, az hirtelen és szabálytalan nyomásemelkedést okoz az égéstérben. Ez a nyomásemelkedés rezgéseket generál a motorblokkban. Ezek a rezgések eltérnek a normál égési folyamat során keletkező rezgésektől mind frekvenciájukban, mind amplitúdójukban.

A kopogásérzékelőbe épített piezoelektromos kristály ezeket a rezgéseket érzékeli. A rezgések hatására a kristály deformálódik, és ennek következtében elektromos feszültséget hoz létre. A feszültség nagysága arányos a rezgések intenzitásával, azaz a kopogás mértékével.

A kopogásérzékelő alapvető feladata tehát a motorblokk vibrációinak mérése és az ezekből származó elektromos jelek generálása, amelyek a kopogás jelenlétére és intenzitására utalnak.

A generált elektromos jelet azután az ECU (Engine Control Unit), azaz a motorvezérlő egység fogadja. Az ECU analizálja a jelet, és ha kopogást észlel, beavatkozik a motor működésébe, például a gyújtásidőzítés késleltetésével vagy a befecskendezett üzemanyag mennyiségének csökkentésével. Ezzel megakadályozza a kopogás további súlyosbodását és a motor károsodását.

Fontos megjegyezni, hogy a kopogásérzékelő nem csak a kopogás miatti rezgéseket érzékeli. A motor működése során keletkező egyéb rezgéseket is felveszi. Ezért a kopogásérzékelő jele nem egy tiszta, egyértelmű jel, hanem egy komplex rezgéskép. Az ECU feladata, hogy a zajos jelből kiszűrje a kopogásra jellemző frekvenciákat és amplitúdókat, és az alapján döntsön a beavatkozás szükségességéről. A modern kopogásérzékelők és ECU-k rendkívül kifinomultak ebben a feladatban, és képesek pontosan azonosítani a kopogást még zajos környezetben is.

A kopogásérzékelő típusai: Rezgéscsillapító és rezonáns érzékelők összehasonlítása

A kopogásérzékelők két fő típusa létezik: a rezgéscsillapító és a rezonáns érzékelők. Mindkettő a motorblokk rezgéseit érzékeli, de eltérő módon dolgozzák fel ezeket az információkat.

A rezgéscsillapító érzékelők széles frekvenciasávban érzékelnek, azaz nem csak egy specifikus frekvenciára hangoltak. Ez azt jelenti, hogy a motorblokkban keletkező különböző eredetű rezgéseket is képesek detektálni, nem csupán a kopogást. Előnyük a rugalmasság, hátrányuk viszont, hogy a sok zaj miatt nehezebb a tényleges kopogást azonosítani. A jel feldolgozása bonyolultabb, szűrést és elemzést igényel a pontos diagnózishoz.

Ezzel szemben a rezonáns érzékelők egy meghatározott frekvenciára vannak hangolva, ami a kopogás által generált tipikus frekvenciához közel esik. Ezáltal sokkal érzékenyebbek a kopogásra, és kevésbé érzékenyek a más forrásból származó zajokra.

A rezonáns érzékelők előnye, hogy pontosabban tudják azonosítani a kopogást, de hátrányuk, hogy kevésbé rugalmasak, és a motor működési körülményeinek változásával (pl. hőmérséklet, terhelés) a rezonanciafrekvencia is eltolódhat, ami pontosságvesztést okozhat.

A választás a két típus között a motor típusától, a vezérlőrendszer komplexitásától és a diagnosztikai igényektől függ. A modern motorvezérlő rendszerek gyakran kombinálják a két technológia előnyeit a pontosabb kopogásérzékelés érdekében. Fontos megjegyezni, hogy a kopogásérzékelő jelét a motorvezérlő rendszer (ECU) dolgozza fel, ami a kapott adatok alapján beavatkozik a gyújtás időzítésébe a kopogás elkerülése érdekében.

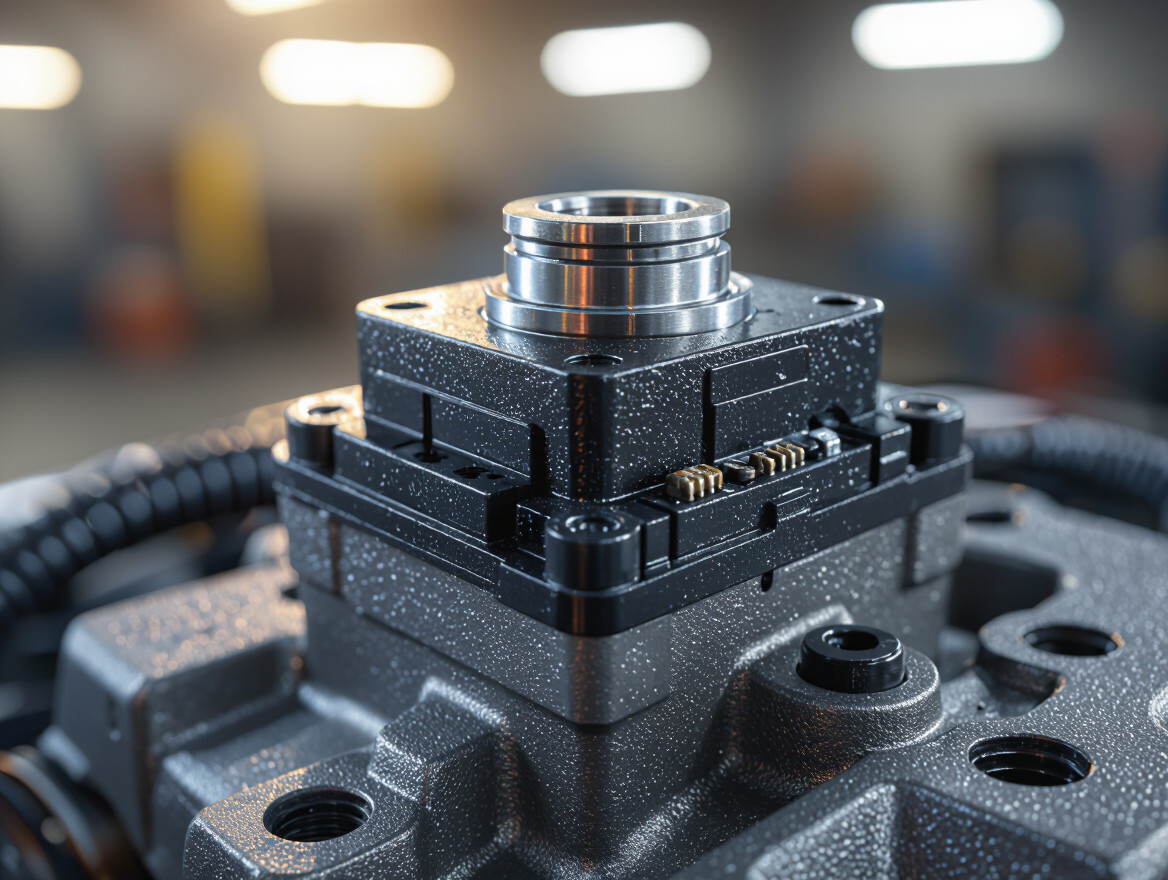

A kopogásérzékelő felépítése: Az érzékelő belső komponensei és azok funkciói

A kopogásérzékelő, más néven detonációérzékelő, egy viszonylag egyszerű, de annál fontosabb alkatrész a modern belsőégésű motorokban. Lényegében egy piezoelektromos elem köré épül, amely mechanikai rezgéseket elektromos jellé alakít át.

A szenzor magja a piezoelektromos kerámia vagy kristály, amely nyomás hatására elektromos feszültséget generál. Ezt a kerámiát egy masszív fémházba építik be, amely a motorblokkhoz van rögzítve. A ház biztosítja a megfelelő mechanikai kapcsolatot és védelmet a külső behatások ellen.

A piezoelektromos elem és a ház között egy súly helyezkedik el. Ez a súly, a motor működése során fellépő rezgések hatására, nyomást gyakorol a piezoelektromos elemre. Minél erősebb a rezgés (azaz a kopogás), annál nagyobb a nyomás és annál nagyobb az elektromos jel.

A generált elektromos jel nagyon gyenge, ezért egy erősítő áramkör is be van építve a szenzorba vagy a motorvezérlőbe (ECU). Ez az erősítő felerősíti a jelet, hogy az ECU megbízhatóan érzékelhesse és értelmezhesse azt.

A kopogásérzékelő tehát főként egy piezoelektromos elem, egy súly és egy ház kombinációjából áll, amelyek együttesen alakítják át a motorblokk rezgéseit elektromos jellé.

Fontos megjegyezni, hogy a szenzor érzékenységét a piezoelektromos elem anyagának tulajdonságai, a súly mérete és a ház kialakítása is befolyásolja. A korszerű kopogásérzékelők képesek a különböző frekvenciájú rezgések elkülönítésére is, így pontosabb diagnosztikát tesznek lehetővé.

A kopogásérzékelő elhelyezése a motorban: Optimális pozíciók a hatékony érzékeléshez

A kopogásérzékelő hatékony működése nagymértékben függ a motorblokkon belüli elhelyezésétől. Nem mindegy, hova szereljük, hiszen a cél a lehető legpontosabb és leggyorsabb kopogás észlelése.

A leggyakoribb helyek a hengerblokk oldalán, vagy a szívócsonk közelében találhatók. Ezek a pontok általában jó kapcsolatot biztosítanak a motorblokk vibrációival, így a kopogás okozta rezgések könnyebben detektálhatók.

A modern motorokban gyakran hengerenként külön érzékelőt alkalmaznak a még pontosabb diagnosztika érdekében. Ez lehetővé teszi, hogy a vezérlőegység (ECU) hengerenként külön-külön állítsa be a gyújtás időzítését, optimalizálva a teljesítményt és a fogyasztást, miközben elkerüli a káros kopogást.

A kopogásérzékelő optimális elhelyezése kulcsfontosságú a motor hatékony védelméhez és a teljesítmény maximalizálásához, mivel a rossz helyen elhelyezett érzékelő nem képes időben észlelni a kopogást, ami motor károsodáshoz vezethet.

Fontos figyelembe venni a motor konstrukcióját és az esetleges zajforrásokat is. A kipufogórendszer vagy más alkatrészek vibrációi zavarhatják az érzékelőt, ezért a hely kiválasztásakor ezt is figyelembe kell venni. A gyártók általában megadott specifikációk alapján történik az elhelyezés, melyet szigorúan be kell tartani a megfelelő működés érdekében.

A kopogásérzékelő működése: A jelgenerálás és a motorvezérlő egység (ECU) közötti kapcsolat

A kopogásérzékelő lényegében egy piezoelektromos eszköz. A motorblokkra van rögzítve, és a motor működése során fellépő vibrációkat, különösen a kopogás okozta rezgéseket érzékeli. A piezoelektromos kristály a rezgések hatására elektromos feszültséget generál. Ennek a feszültségnek az amplitúdója és frekvenciája arányos a kopogás intenzitásával.

A generált elektromos jel analóg jel, amelyet a motorvezérlő egység (ECU) dolgoz fel. Az ECU-nak szüksége van erre a jelre ahhoz, hogy valós időben korrigálja a gyújtásidőzítést. A jel minősége kulcsfontosságú a pontos diagnosztikához és a hatékony motorvédelemhez.

A kopogásérzékelő által generált jel közvetlenül a motorvezérlő egységbe (ECU) kerül. Az ECU egy bonyolult algoritmus segítségével elemzi a beérkező jelet. Elemzi az amplitúdót, a frekvenciát és a jel alakját, hogy megállapítsa, valóban kopogásról van-e szó, vagy csak más, a motor működése során keletkező zajról.

A kopogásérzékelő által generált jel az ECU számára a motor állapotának egyik legfontosabb visszajelzése, amely lehetővé teszi a gyújtásidőzítés finomhangolását a kopogás elkerülése érdekében.

Ha az ECU kopogást észlel, azonnal beavatkozik. A leggyakoribb beavatkozás a gyújtásidőzítés késleltetése. Ez csökkenti a hengerekben a nyomást és a hőmérsékletet, ezáltal megszünteti a kopogást. A gyújtásidőzítés késleltetése azonban csökkentheti a motor teljesítményét és üzemanyag-hatékonyságát, ezért az ECU célja a lehető legkisebb mértékű beavatkozás.

A modern motorvezérlő egységek (ECU-k) nem csak a kopogás jelenlétét érzékelik, hanem a kopogás mértékét is. Ez lehetővé teszi a még finomabb szabályozást és optimalizálást. Az ECU képes megtanulni a motor viselkedését különböző terhelési és hőmérsékleti viszonyok között, és ennek megfelelően állítani a gyújtásidőzítést.

A kopogásérzékelő és az ECU közötti kommunikáció folyamatos és valós idejű. Bármilyen hiba a jelgenerálásban vagy a jelátvitelben azonnal befolyásolja a motor működését. Ezért a kopogásérzékelő és a hozzá kapcsolódó vezetékek rendszeres ellenőrzése elengedhetetlen a motor optimális teljesítményének és élettartamának megőrzéséhez.

A kopogásérzékelő jelének értelmezése: Frekvencia, amplitúdó és a kopogás intenzitása

A kopogásérzékelő által generált jel elemzése kulcsfontosságú a motor optimális működésének biztosításához. A jel három fő jellemzője – a frekvencia, az amplitúdó és a kopogás intenzitása – ad információt a kopogás jellegéről és súlyosságáról.

A frekvencia a kopogás rezgéseinek sebességét jelzi. Magasabb frekvencia általában hevesebb, hirtelenebb kopogásra utal. Ezt a frekvenciát összevetik a motor fordulatszámával (RPM) és más paraméterekkel, hogy azonosítsák a kopogás forrását. Például, egy bizonyos fordulatszámnál jelentkező magas frekvenciájú kopogás utalhat a gyújtógyertyák problémájára, míg egy alacsonyabb frekvenciájú kopogás mechanikai eredetű lehet.

Az amplitúdó a jel erősségét, vagyis a rezgés mértékét mutatja. Nagyobb amplitúdó erősebb kopogást jelez, ami komolyabb károkat okozhat a motorban. A motorvezérlő egység (ECU) az amplitúdó alapján dönt a gyújtás időzítésének korrigálásáról, hogy csökkentse vagy megszüntesse a kopogást.

A kopogás intenzitása a frekvencia és az amplitúdó kombinációjából származó érték, amely a kopogás teljes erejét fejezi ki. Ez az érték a legfontosabb a motorvezérlő számára, hiszen ez alapján hozza meg a korrekciós intézkedéseket.

A kopogásérzékelő jelének amplitúdója közvetlenül arányos a kopogás intenzitásával, ezért a nagyobb amplitúdó súlyosabb problémára utal, ami azonnali beavatkozást igényel.

A jel elemzéséhez a motorvezérlő egység (ECU) komplex algoritmusokat használ. Figyelembe veszi a motor terhelését, a hűtőfolyadék hőmérsékletét, a beszívott levegő hőmérsékletét és más paramétereket is. Ezáltal pontosabb képet kap a kopogás okairól és a szükséges korrekció mértékéről. A modern rendszerek képesek a kopogást hengerenként is azonosítani, így még célzottabban tudják optimalizálni a gyújtást.

A motorvezérlő egység (ECU) reakciója a kopogásra: Gyújtásidőzítés állítása és üzemanyag-befecskendezés módosítása

Amikor a kopogásérzékelő kopogást észlel, azonnal jelet küld a motorvezérlő egységnek (ECU-nak). Az ECU feladata, hogy azonnal reagáljon a kopogásra, elkerülve a motor károsodását. A leggyakoribb reakciók a gyújtásidőzítés állítása és bizonyos esetekben az üzemanyag-befecskendezés módosítása.

A gyújtásidőzítés állítása a leggyakoribb és leghatékonyabb módszer a kopogás csökkentésére. Az ECU késlelteti a gyújtást, azaz a gyújtógyertya később gyújtja meg az üzemanyag-levegő keveréket a hengerben. Ez csökkenti a csúcsnyomást és a hőmérsékletet a hengerben, ami segít megszüntetni a kopogást. A késleltetés mértéke a kopogás intenzitásától függ. Az ECU folyamatosan figyeli a kopogásérzékelő jelét, és finomhangolja a gyújtásidőzítést a kopogásmentes működés érdekében.

A motorvezérlő egység elsődleges célja a kopogás észlelésekor a gyújtásidőzítés késleltetése, hogy megakadályozza a motor károsodását.

Bizonyos esetekben, különösen ha a kopogás nagyon intenzív vagy a gyújtásidőzítés késleltetése nem elegendő, az ECU az üzemanyag-befecskendezést is módosíthatja. Ez általában annyit jelent, hogy az ECU dúsabb keveréket állít elő, azaz több üzemanyagot fecskendez be a hengerbe. A dúsabb keverék hűti a henger belsejét, ami szintén segít csökkenteni a kopogást. Azonban a dúsabb keverék növelheti a károsanyag-kibocsátást és csökkentheti az üzemanyag-hatékonyságot, ezért az ECU csak végső esetben alkalmazza ezt a módszert.

Az ECU működése egy folyamatos visszacsatolási ciklus. A kopogásérzékelő jelzi a kopogást, az ECU reagál a gyújtásidőzítés és/vagy az üzemanyag-befecskendezés módosításával, majd újra ellenőrzi a kopogásérzékelő jelét. Ez a ciklus addig ismétlődik, amíg a kopogás meg nem szűnik.

A kopogásérzékelő diagnosztikája: Hibakódok, multiméteres mérések és oszcilloszkópos vizsgálatok

A kopogásérzékelő diagnosztizálása kritikus fontosságú a motor optimális teljesítményének és élettartamának megőrzéséhez. A diagnosztika során többféle módszert alkalmazhatunk, melyek közül a leggyakoribbak a hibakódok kiolvasása, a multiméteres mérések és az oszcilloszkópos vizsgálatok.

Hibakódok: A modern autók fedélzeti diagnosztikai rendszere (OBD) képes a kopogásérzékelővel kapcsolatos hibákat tárolni. A leggyakoribb hibakódok a P0325 (Kopogásérzékelő áramkör hiba), P0326 (Kopogásérzékelő áramkör tartomány/teljesítmény probléma), P0327 (Kopogásérzékelő áramkör alacsony bemenet) és P0328 (Kopogásérzékelő áramkör magas bemenet). A hibakódok kiolvasásához egy OBD2 szkenner szükséges. Fontos megjegyezni, hogy a hibakód csupán iránymutatás, nem feltétlenül bizonyítja a szenzor hibáját. További vizsgálatokra van szükség.

Multiméteres mérések: A multiméterrel a kopogásérzékelő áramkörének folytonosságát, a vezetékek szakadását, rövidzárlatát és a szenzor által generált feszültséget mérhetjük. A legtöbb kopogásérzékelő piezoelektromos elven működik, ami azt jelenti, hogy a motor kopogása által keltett rezgések hatására feszültséget generál. A mért feszültségnek arányosnak kell lennie a kopogás intenzitásával. A gyártói előírások tartalmazzák a szenzor névleges ellenállását és a várt feszültségtartományt. Ezekhez az adatokhoz feltétlenül tartsuk magunkat.

Oszcilloszkópos vizsgálatok: Az oszcilloszkóp a legpontosabb módszer a kopogásérzékelő jelének vizsgálatára. Az oszcilloszkóp segítségével valós időben láthatjuk a szenzor által generált feszültség hullámformáját. Egy megfelelően működő kopogásérzékelő jele tiszta és egyenletes, míg egy hibás szenzor jele torz, zajos vagy hiányos lehet. Az oszcilloszkópos vizsgálat során figyelni kell a jel amplitúdójára, frekvenciájára és a zajszintre. A jel hirtelen változásai vagy kiesései problémára utalhatnak.

A legfontosabb a diagnosztikai folyamat során, hogy a különböző módszereket kombináljuk, és a kapott eredményeket a gyártói előírásokkal összevetve értékeljük.

Például, ha a hibakód P0325-öt mutat, de a multiméteres mérések és az oszcilloszkópos vizsgálatok nem mutatnak eltérést, akkor a probléma a vezetékekben vagy a motorvezérlő egységben (ECU) lehet.

A diagnosztika során legyünk körültekintőek, és ne feledkezzünk meg a biztonsági előírásokról sem. A motor diagnosztizálása közben a gyújtás legyen kikapcsolva, és az akkumulátor negatív saruját is érdemes levenni.

Gyakori kopogásérzékelő hibák: Mechanikai sérülések, korrózió és elektromos problémák

A kopogásérzékelők megbízhatósága kritikus a motor optimális működéséhez, de számos tényező befolyásolhatja az élettartamukat és pontosságukat. A leggyakoribb hibák közé tartoznak a mechanikai sérülések, a korrózió és az elektromos problémák.

Mechanikai sérülések akkor keletkezhetnek, ha a szenzor leesik, vagy valamilyen külső behatás éri. Ez repedéseket, töréseket okozhat a szenzor házában, ami befolyásolhatja a belső érzékelőelemek működését. A korrózió, különösen nedves vagy sós környezetben, lassan, de biztosan tönkreteheti a szenzor csatlakozóit és a belső áramköreit. A rozsda rontja az elektromos vezetőképességet, ami hibás jelekhez vezethet.

Az elektromos problémák sokfélék lehetnek. Gyakori a szakadás vagy rövidzárlat a vezetékekben, ami a szenzor és a motorvezérlő egység (ECU) közötti kommunikációt szakítja meg. A csatlakozók meglazulása vagy oxidációja szintén hibás működést okozhat.

A korrózió és a mechanikai sérülések által okozott problémák gyakran nehezen észrevehetőek, de kritikus fontosságú a kopogásérzékelő megfelelő működésének biztosításához.

A hibás kopogásérzékelő jeleinek felismerése kulcsfontosságú a motor védelme érdekében. Gyakori tünetek a csökkent motorteljesítmény, a megnövekedett üzemanyag-fogyasztás és a motorhibajelző lámpa (check engine) kigyulladása.

A kopogásérzékelő cseréje: Lépésről lépésre útmutató és a szükséges szerszámok

A kopogásérzékelő cseréje, bár nem a legbonyolultabb művelet, pontosságot és megfelelő szerszámokat igényel. Először is, győződjünk meg róla, hogy az autó motorja teljesen kihűlt. Szükségünk lesz egy racsnis kulcskészletre, lehetőleg nyomatékkulccsal, egy csavarkulcs-készletre, csavarhúzóra, kontakt tisztító sprayre és egy új kopogásérzékelőre. A diagnosztikai vizsgálat során azonosított hibás érzékelő pontos típusának meg kell egyeznie az újjal!

A csere lépései a következők:

- Akkumulátor negatív pólusának leválasztása: Ez elengedhetetlen a rövidzárlat elkerülése érdekében.

- A kopogásérzékelő helyének azonosítása: Ez általában a motorblokkon található, de a pontos hely a jármű típusától függ. Nézzünk utána a javítási kézikönyvben!

- A régi érzékelő csatlakozójának leválasztása: Óvatosan távolítsuk el a csatlakozót, nehogy megsérüljön. A kontakt tisztító spray használata javasolt a korrózió eltávolítására.

- A régi érzékelő eltávolítása: Használjuk a megfelelő méretű kulcsot vagy csavarkulcsot. Néha szorulhat, így szükség lehet egy kis WD-40-re.

- Az új érzékelő beszerelése: Ügyeljünk arra, hogy a meghúzási nyomaték megfeleljen a gyári előírásoknak. A túl szoros meghúzás károsíthatja az érzékelőt vagy a motorblokkot.

- A csatlakozó csatlakoztatása: Ellenőrizzük, hogy a csatlakozás biztos-e.

- Akkumulátor negatív pólusának visszacsatlakoztatása.

A kopogásérzékelő cseréje után elengedhetetlen a hibakódok törlése a motorvezérlőből, különben a motor továbbra is hibásan működhet.

Végül, indítsuk be a motort, és figyeljük a működését. Ha a motor továbbra is kopog, vagy a hibakód újra megjelenik, további diagnosztikai vizsgálatokra lehet szükség. Ne feledjük, a biztonság az első! Ha bizonytalanok vagyunk a művelet elvégzésében, forduljunk szakemberhez.

A kopogásérzékelő tesztelése csere után: A motor teljesítményének ellenőrzése és a hibakódok törlése

A kopogásérzékelő cseréje után elengedhetetlen a rendszer tesztelése. Az első lépés a motor teljesítményének ellenőrzése. Figyeljük a motor járását, a gyorsulást, és a fogyasztást. Ha a motor rángat, gyengén húz, vagy a fogyasztás megnőtt, az probléma jele lehet.

Fontos a diagnosztikai hibakódok törlése is. Ehhez használjunk egy OBD-II olvasót. A törlés után indítsuk be a motort, és figyeljük, hogy visszatérnek-e a hibakódok. Ha igen, a probléma továbbra is fennáll, és további vizsgálatokra van szükség.

A helyes működés ellenőrzéséhez hajtsunk végre egy próbakört, terhelés alatt is. Figyeljünk a motor hangjára, és arra, hogy a kopogásérzékelő által korábban generált hibakódok nem térnek-e vissza.

A tesztelés során különös figyelmet kell fordítani a gyújtás időzítésére. A kopogásérzékelő feladata az időzítés finomhangolása a kopogás elkerülése érdekében. Ha a motor továbbra is kopog, az gyújtási probléma vagy más motorikus hiba jele is lehet.

Ne feledkezzünk meg a számítógép (ECU) adaptációs folyamatáról sem. A csere után az ECU-nak időre van szüksége, hogy újra megtanulja a motor jellemzőit az új érzékelővel. Ez idő alatt a motor viselkedése eltérhet a megszokottól.

A kopogásérzékelő alkalmazásai: Benzin- és dízelmotorok, valamint más ipari alkalmazások

A kopogásérzékelők legelterjedtebb alkalmazási területe kétségtelenül a belsőégésű motorok világa. Mind a benzin-, mind a dízelmotorokban kritikus szerepet töltenek be a motor hatékony és károsodásmentes működésének biztosításában. A benzinmotoroknál a kopogás a nem megfelelő üzemanyag-levegő keverék, a túl magas kompresszió vagy a gyújtás időzítésének hibája miatt alakulhat ki. A kopogásérzékelő ilyenkor jelzi a vezérlőegységnek (ECU), amely azonnal korrigálja a gyújtási időzítést, ezzel megelőzve a motor károsodását.

Dízelmotorok esetében a kopogás más okokból, például a befecskendezési időzítés pontatlanságából vagy a hengerek közötti egyenetlen égésből eredhet. A kopogásérzékelő itt is fontos szerepet játszik a motor védelmében, bár a dízelmotorok kopogásérzékelésének diagnosztikája bonyolultabb lehet a benzinmotorokénál.

A kopogásérzékelők legfontosabb szerepe a belsőégésű motorokban a motor károsodásának megelőzése és a teljesítmény optimalizálása a gyújtási időzítés folyamatos finomhangolásával.

A motorok mellett a kopogásérzékelők más ipari alkalmazásokban is megjelennek. Például nagyméretű kompresszorok állapotának figyelésére használhatók. A kompresszorokban a kopogás a csapágyak kopása, a dugattyúk sérülése vagy más mechanikai problémák jele lehet. A kopogásérzékelő időben történő jelzése lehetővé teszi a karbantartást, megelőzve a komolyabb meghibásodásokat és a leállást.

További alkalmazási területek lehetnek a szivattyúk és más forgó berendezések, ahol a rendellenes zajok, rezgések a kopogásérzékelő segítségével időben detektálhatók. Ezek az alkalmazások lehetővé teszik a prediktív karbantartást, ami jelentősen csökkentheti a karbantartási költségeket és a termelés kiesését.

A kopogásérzékelő jövője: Fejlesztések, új technológiák és az érzékelés pontosságának növelése

A kopogásérzékelők jövője szorosan összefonódik a motorvezérlő rendszerek fejlődésével. A cél a pontosabb és gyorsabb kopogásérzékelés, ami lehetővé teszi a motor optimális működését és a károsanyag-kibocsátás csökkentését.

Az új technológiák között egyre nagyobb hangsúlyt kapnak a piezoelektromos érzékelők továbbfejlesztett változatai, amelyek érzékenyebbek és kevésbé hajlamosak a hamis riasztásokra. A digitális jelfeldolgozás (DSP) alkalmazása lehetővé teszi a kopogásjel pontosabb azonosítását a motorzajok közül.

A jövőben a szoftveres megoldások is kulcsszerepet játszanak majd. Az adaptív algoritmusok képesek lesznek a motor egyedi jellemzőihez igazodni, optimalizálva ezzel az érzékelés pontosságát és a motorvédelmet.

Emellett kutatások folynak a motorblokkba integrált, többpontos kopogásérzékelők fejlesztésére. Ezek az érzékelők képesek lennének a kopogás pontos helyének meghatározására, ami lehetővé tenné a henger-specifikus gyújtásidőzítés optimalizálását. Mindez hozzájárulna a motor hatásfokának növeléséhez és a károsanyag-kibocsátás további csökkentéséhez.