A présgépek a modern ipar nélkülözhetetlen eszközei. Alapvetően mechanikai energiát használnak fel anyagok alakítására, legyen szó akár fémről, műanyagról vagy akár papírról. A préselés lényege, hogy nagy erőt koncentrálunk egy adott felületre, ami a kívánt deformációt eredményezi. Ezt az erőt legtöbbször egy mozgó szerszám (prés) fejti ki egy rögzített szerszámon (mátrixon) keresztül.

A présgépek sokfélesége hatalmas, a kézi működtetésű kis gépektől a több száz tonna nyomást kifejtő, számítógép vezérelte monstrumokig terjed. A legfontosabb típusok közé tartoznak a mechanikus (excenteres, forgattyús), hidraulikus, pneumatikus és szervo présgépek. Minden típusnak megvannak a maga előnyei és hátrányai, amik a felhasználási területet és a gyártási követelményeket befolyásolják.

A présgépek sokoldalúságát mutatja, hogy szinte minden iparágban megtalálhatók, az autógyártástól a repülőgépgyártásig, a háztartási eszközök gyártásától az élelmiszeriparig.

A felhasználási területek rendkívül széleskörűek:

- Alakítás: Lemezalakítás, mélyhúzás, hajlítás, lyukasztás

- Kovácsolás: Hideg- és melegkovácsolás

- Öntés: Fröccsöntés (műanyagoknál), présöntés (fémeknél)

- Egyesítés: Szegecselés, krimpelés

A megfelelő présgép kiválasztása kritikus fontosságú a hatékony és gazdaságos gyártás szempontjából. Figyelembe kell venni az előállítandó termék méretét, anyagát, a szükséges pontosságot és a gyártási mennyiséget is. A présgépek világa tehát egy komplex és izgalmas terület, ami folyamatosan fejlődik a technológia fejlődésével.

A présgépek működésének alapelvei: Erő, nyomás és munka

A présgépek működésének alapja három fizikai mennyiség szoros összefüggésén alapul: az erő, a nyomás és a munka. A présgépek célja, hogy egy viszonylag kis erő segítségével, egy adott felületen megnövelt nyomást hozzanak létre, ami lehetővé teszi a kívánt alakváltoztatást vagy munkavégzést.

Az erő a présgépek által kifejtett húzó vagy nyomó hatás, melyet Newtonban (N) mérünk. Minél nagyobb erőt fejt ki a gép, annál nagyobb deformációt képes előidézni a munkadarabon. A nyomás az az erő, ami egy adott felületre hat, mértékegysége Pascal (Pa) vagy N/m2. A présgépek arra törekednek, hogy az adott erőt egy minél kisebb felületre koncentrálják, ezáltal növelve a nyomást.

A munka a fizikában az erő és az elmozdulás szorzata. A présgépek esetében a munka az az energia, ami a munkadarab alakváltoztatására fordítódik. A présgépek hatékonysága nagyban függ attól, hogy mennyi energiát képesek átalakítani hasznos munkává, és mennyi vész kárba súrlódás vagy hő formájában.

A présgépek működésének lényege, hogy egy kis bemeneti erővel nagy nyomást hoznak létre egy adott felületen, így végezve el a munkát. Ez az erőátvitel alapvető fontosságú a préselés során.

A présgépek tervezésekor és működtetésekor figyelembe kell venni ezt a három tényezőt, hogy optimális eredményeket érhessünk el. Például, egy vastagabb anyag megmunkálásához nagyobb erőre és nyomásra van szükség, míg egy finomabb munkához pontosabban szabályozható erőkifejtés szükséges.

A présgépek főbb alkatrészei és azok funkciói

A présgépek működésének megértéséhez elengedhetetlen a főbb alkatrészek és azok funkcióinak ismerete. Ezek az alkatrészek szinergikusan működve biztosítják a kívánt alakváltozást a munkadarabon.

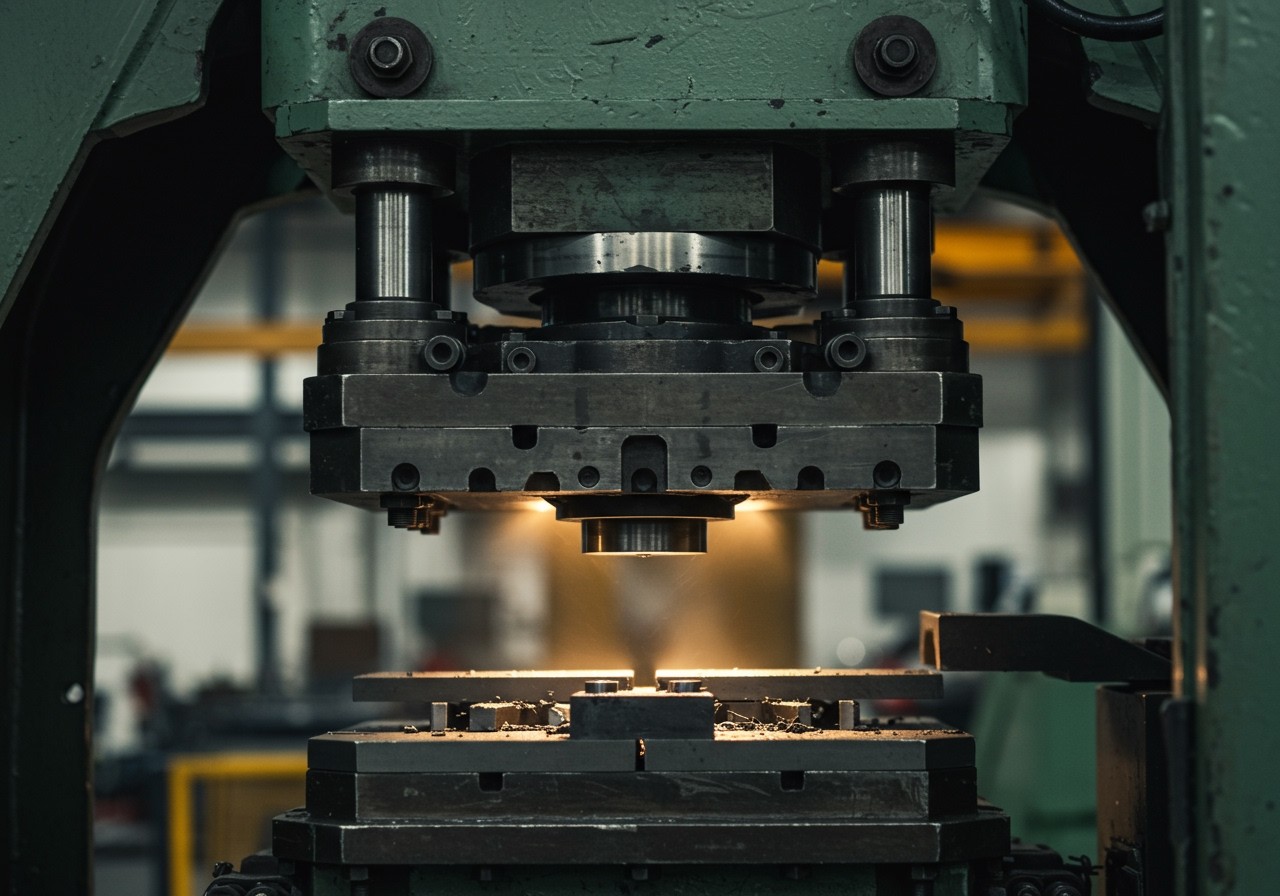

Az egyik legfontosabb alkatrész a préskeret (vagy gépváz), amely a gép szilárd alapját képezi. Ez a masszív szerkezet tartja össze a többi alkatrészt, és ellenáll a préselés során fellépő nagy erőknek. A préskeret kialakítása nagyban befolyásolja a gép pontosságát és stabilitását.

A szán (vagy tolóka) az a mozgó alkatrész, amely a szerszám felső felét hordozza. A szán lineáris mozgást végez, lefelé nyomva a munkadarabra, ezzel deformálva azt. A szán mozgását általában hidraulikus vagy mechanikus rendszer vezérli.

A szerszám (vagy bélyeg) az a speciálisan kialakított alkatrész, amely közvetlenül érintkezik a munkadarabbal, és a kívánt alakot adja neki. A szerszámok rendkívül fontosak a préselés pontossága és minősége szempontjából. Kialakításuk a gyártani kívánt alkatrész geometriájától függ.

A hajtómű a présgép „szíve”, amely a motor által leadott forgó mozgást lineáris mozgássá alakítja a szán számára. A hajtómű típusa (pl. excenteres, csuklós) meghatározza a présgép sebességét, erőátvitelét és löketjellemzőit.

A vezérlőrendszer felelős a présgép működésének szabályozásáért és felügyeletéért. Ez magában foglalhatja a szán sebességének, a préselési erőnek és a ciklusidőnek a beállítását. A modern présgépek gyakran számítógépes vezérléssel (CNC) rendelkeznek, ami lehetővé teszi a pontos és ismételhető műveleteket.

A biztonsági berendezések elengedhetetlenek a présgépek biztonságos működéséhez. Ezek közé tartozhatnak fényfüggönyök, kétkezes indítókapcsolók és vészleállító gombok, amelyek megakadályozzák a baleseteket.

Végül, de nem utolsósorban, a kenési rendszer biztosítja a mozgó alkatrészek megfelelő kenését, csökkentve a súrlódást és a kopást, ezzel növelve a gép élettartamát és megbízhatóságát.

Hidraulikus présgépek: Működési elv, előnyök és hátrányok

A hidraulikus présgépek működése Pascal törvényén alapul. Ez azt jelenti, hogy egy zárt rendszerben lévő folyadékra gyakorolt nyomás minden irányban egyenletesen terjed. A gép egy kisebb dugattyúval (szivattyú) növeli a nyomást, ami egy nagyobb dugattyúra hat, ezáltal megsokszorozva az erőt. Ezt az erőátvitelt használják fel anyagok alakítására, préselésére.

Előnyök: A hidraulikus présgépek képesek rendkívül nagy erőt kifejteni, ami ideális nagyméretű alkatrészek megmunkálásához vagy nagy mennyiségű anyag préseléséhez. A precíz erő- és sebességszabályozás lehetővé teszi a finomabb beállításokat a folyamat során, minimalizálva a selejtet. Működésük általában csendesebb és egyenletesebb, mint a mechanikus présgépeké.

Hátrányok: A hidraulikus rendszerek nagyobb méretűek és komplexebbek lehetnek, ami magasabb bekerülési és karbantartási költségeket eredményez. A folyadék szivárgása problémát jelenthet, és a hidraulika olaj kezelése külön figyelmet igényel a környezetvédelmi szempontok miatt. A ciklusidő általában hosszabb, mint a mechanikus présgépeknél, ami korlátozhatja a termelékenységet bizonyos alkalmazásokban.

A hidraulikus présgépek legfőbb erőssége a hatalmas erő kifejtésének képessége és a precíz szabályozhatóság, míg a fő hátrányok a magasabb költségek és a lassabb ciklusidő.

Felhasználási területek: A hidraulikus présgépeket széles körben alkalmazzák az iparban. Ilyen területek a fémalakítás (pl. mélyhúzás, hajlítás), a műanyagipar (pl. fröccsöntés, extrudálás), a faipar (pl. furnérozás, laminálás) és a gumiipar (pl. vulkanizálás). Használják továbbá autóalkatrészek, repülőgép-alkatrészek, háztartási gépek és építőipari elemek gyártásához is.

Összefoglalva, a hidraulikus présgépek értékes eszközök a nagy erőigényű és precíz alakítási feladatok elvégzéséhez, bár figyelembe kell venni a magasabb költségeket és a lassabb ciklusidőt.

Mechanikus présgépek: Kialakítás, működési ciklus és alkalmazási területek

A mechanikus présgépek működése a forgómozgás lineáris mozgássá alakításán alapul. Ez a mozgás általában egy forgattyús mechanizmus segítségével valósul meg, ahol a forgó tengely mozgása egy tolórúd segítségével a prés szánjának fel-le irányú mozgását eredményezi. A szánra erősített szerszám (présbélyeg) végzi a tényleges alakítást.

A mechanikus présgépek kialakítása masszív, öntöttvas vagy acél vázra épül. A váz biztosítja a szükséges merevséget és stabilitást az alakítás során fellépő nagy erőkkel szemben. A fő alkatrészek közé tartozik a motor, a lendkerék, a tengelykapcsoló, a hajtómű, a forgattyús mechanizmus és a szánvezetés.

A működési ciklus a következőképpen zajlik: a motor meghajtja a lendkereket, amely energiát tárol. A tengelykapcsoló bekapcsolásával a lendkerék energiája átkerül a hajtóműre, majd a forgattyús mechanizmusra. Ez a mechanizmus a forgómozgást lineáris mozgássá alakítja, ami a szán lefelé történő mozgását idézi elő. A szán lefelé mozgásával a présbélyeg alakítja a munkadarabot. A ciklus végén a szán visszatér a felső holtpontba.

A ciklus sebessége (löket/perc) meghatározó tényező a termelékenység szempontjából. Nagyobb sebesség általában kisebb alakítási mértékkel párosul.

A mechanikus présgépek széles körben elterjedtek a fémfeldolgozó iparban. Alkalmazási területeik a következők:

- Lemezalakítás (pl. kivágás, hajlítás, mélyhúzás)

- Kovácsolás

- Hidegalakítás

- Finomkivágás

- Érmegyártás

A mechanikus présgépek fő alkalmazási területe a nagy darabszámú, ismétlődő műveletek végrehajtása, ahol a sebesség és a pontosság kulcsfontosságú.

A mechanikus présgépek különböző típusai léteznek, attól függően, hogy milyen a forgattyús mechanizmus kialakítása és a szán mozgásának jellege. Léteznek excenteres, forgattyús, csuklós és vezérműves megoldások, mindegyik más előnyökkel és hátrányokkal.

A mechanikus présgépekkel történő munkavégzés biztonsági szempontból kiemelt figyelmet igényel. A kezelőknek megfelelő képzésben kell részesülniük, és a gépeket védőburkolatokkal és biztonsági berendezésekkel kell felszerelni.

Pneumatikus présgépek: Egyszerűség, sebesség és korlátozott erő

A pneumatikus présgépek a présgépek családjának egy különösen elterjedt tagjai, főként egyszerűségük és gyors működésük miatt. Működési elvük a sűrített levegő erejének felhasználásán alapul. Egy pneumatikus hengerbe bevezetett sűrített levegő tolja a dugattyút, ami közvetlenül vagy közvetetten erőt fejt ki a munkadarabra.

A pneumatikus présgépek előnyei közé tartozik a viszonylag alacsony beruházási költség és a könnyű karbantartás. Gyors ciklusidőket tesznek lehetővé, ami nagy szériás gyártásnál rendkívül fontos. Hátrányuk azonban, hogy a hidraulikus présgépekhez képest korlátozottabb erőt tudnak kifejteni. Az elérhető erő függ a henger méretétől és a sűrített levegő nyomásától.

A pneumatikus présgépeket leggyakrabban olyan alkalmazásokban használják, ahol kisebb erőre van szükség, de fontos a sebesség és a precizitás. Ilyen alkalmazások például:

- Szegecselés

- Peremezés

- Jelölés

- Összeszerelés (kisebb alkatrészek illesztése)

- Lyukasztás (vékonyabb anyagok esetén)

Fontos megjegyezni, hogy a pneumatikus présgépek biztonságos használata érdekében megfelelő védőberendezések alkalmazása elengedhetetlen. A kezelőknek alaposan ismerniük kell a gép működését és a biztonsági előírásokat.

A pneumatikus présgépek ideális választást jelentenek olyan gyártási folyamatokhoz, ahol a gyorsaság és a megbízhatóság fontosabb, mint a rendkívül nagy préselőerő.

A pneumatikus présgépek típusai között megtalálhatók az asztali, állványos és speciális célgépek is, a felhasználási terület igényeihez igazodva.

Szervoprések: Precizitás, energiahatékonyság és programozhatóság

A szervoprések a modern présgépek élvonalát képviselik. Működésük alapja a szervo-motor technológia, mely a hagyományos hidraulikus vagy mechanikus rendszerekkel szemben számos előnyt kínál. A szervo-motor precízen vezérli a prés mozgását, lehetővé téve a löket sebességének, pozíciójának és erejének teljes körű programozását.

A precizitás a szervoprések egyik legfontosabb jellemzője. A pontos vezérlésnek köszönhetően a gyártási folyamatok során minimálisra csökkenthetőek a hibák és a selejt. Ez különösen fontos olyan alkalmazásoknál, ahol szigorú tűréshatároknak kell megfelelni, mint például az elektronikai alkatrészek gyártása vagy a finommechanikai munkák.

Az energiahatékonyság egy másik jelentős előny. A hagyományos prések gyakran állandó fordulatszámon működnek, még akkor is, ha nincs szükség maximális teljesítményre. A szervoprések viszont csak annyi energiát használnak fel, amennyi a konkrét feladathoz szükséges, ami jelentős energiamegtakarítást eredményezhet. A szervo-motorok ráadásul képesek visszanyerni a fékezési energiát, tovább növelve a hatékonyságot.

A programozhatóság a szervoprések sokoldalúságát biztosítja. A felhasználók egyedi préselési ciklusokat hozhatnak létre, optimalizálva azokat a konkrét feladathoz. Ez lehetővé teszi a különböző anyagok és alkatrészek hatékony és precíz megmunkálását. A programozás egyszerűen elvégezhető a felhasználóbarát szoftver segítségével.

A szervoprésekben rejlő potenciál a jövő gyártási technológiájának egyik kulcseleme, lehetővé téve a hatékonyabb, precízebb és fenntarthatóbb termelést.

A szervoprések felhasználási területe rendkívül széles: az autóipartól kezdve az orvosi eszközök gyártásán át a háztartási gépekig szinte minden iparágban megtalálhatóak. Alkalmazhatók például mélyhúzásra, lyukasztásra, hajlításra, alakításra és szerelésre is.

Összességében a szervoprések a modern gyártás nélkülözhetetlen eszközei, melyek precizitást, energiahatékonyságot és programozhatóságot kínálnak, hozzájárulva a termelékenység növeléséhez és a költségek csökkentéséhez.

Présgépek típusai a működési elv alapján: Egy- és kéttengelyű gépek

A présgépek működési elvük alapján többféleképpen csoportosíthatók. Az egyik legfontosabb szempont a tengelyek száma, ami meghatározza a gép mozgásának irányát és a vele végezhető műveletek körét. Ebben a tekintetben megkülönböztetünk egytengelyű és kéttengelyű présgépeket.

Az egytengelyű présgépek egyetlen tengely mentén mozognak, ami általában függőleges irányú. Ezek a gépek ideálisak olyan műveletekhez, mint a lyukasztás, kivágás, hajlítás és mélyhúzás. Egyszerű szerkezetük miatt megbízhatóak és könnyen kezelhetőek, de a bonyolultabb, többirányú alakítási feladatokra nem alkalmasak.

Ezzel szemben a kéttengelyű présgépek két tengely mentén képesek mozogni, ami nagyobb rugalmasságot és sokoldalúságot biztosít.

Ezek a gépek bonyolultabb alakítási műveletekre is alkalmasak, például összetett formák kialakítására vagy több lépésben történő alakításra. A kéttengelyű gépek használata lehetővé teszi a anyagmegtakarítást és a nagyobb pontosságot.

A kéttengelyű gépek általában drágábbak és bonyolultabbak az egytengelyű gépeknél, de a velük elérhető előnyök (nagyobb termelékenység, komplexebb alkatrészek gyárthatósága) gyakran indokolják a beruházást. A megfelelő géptípus kiválasztása mindig az adott feladat követelményeitől függ.

Présgépek típusai a szerkezet alapján: C-keretes, H-keretes és portálgépek

A présgépek szerkezeti felépítése alapvetően befolyásolja a gép stabilitását, pontosságát és a felhasználási területeit. Három fő típust különböztetünk meg: C-keretes, H-keretes és portálgépek.

A C-keretes présgépek a legelterjedtebbek, egyszerű felépítésüknek és könnyű hozzáférhetőségüknek köszönhetően. Jellemzőjük, hogy a préselőerő egy „C” alakú kereten keresztül kerül átvitelre. Bár költséghatékonyak és sokoldalúak, kevésbé stabilak, mint a H-keretes gépek, ezért elsősorban kisebb erőigényű feladatokhoz, például lemezalakításhoz, hajlításhoz és kivágáshoz használják őket.

A H-keretes présgépek nagyobb stabilitást és pontosságot biztosítanak a „H” alakú keretnek köszönhetően, amely mindkét oldalon megtámasztja a préselő egységet. Ez a szerkezet egyenletesebb erőelosztást tesz lehetővé, ami csökkenti a deformációt és növeli a munkadarab pontosságát. Alkalmazásuk széles körű, beleértve a mélyhúzást, a kovácsolást és a pontos lemezalakítást, ahol a nagy pontosság elengedhetetlen.

A portálgépek a legmasszívabb és legstabilabb présgépek, amelyeket rendkívül nagy erők kifejtésére terveztek.

A portálgépek egy masszív, híd-szerű (portál) szerkezettel rendelkeznek, amely a préselő egységet két oldalon támasztja alá, így biztosítva a maximális stabilitást és pontosságot. Ezek a gépek ideálisak nagyméretű és nehéz munkadarabok megmunkálásához, például a járműiparban és a repülőgépgyártásban használt alkatrészek gyártásához. Bár a legdrágábbak, a portálgépek a legmagasabb teljesítményt és megbízhatóságot nyújtják a nehézipari alkalmazásokban.

Présgépek biztonsági berendezései: Fényfüggönyök, kétkezes indítás és vészleállítók

A présgépek működése során a biztonság kiemelt fontosságú. A gépek által generált nagy erők komoly sérüléseket okozhatnak, ezért elengedhetetlen a megfelelő védelmi rendszerek alkalmazása. Ezek a rendszerek megakadályozzák a véletlen indítást és azonnali beavatkozást tesznek lehetővé vészhelyzet esetén.

A fényfüggönyök a munkaterületet védő optikai érzékelők. Ha a fényfüggöny megszakad, például a kezelő keze behatol a veszélyes zónába, a présgép azonnal leáll. Ez megakadályozza a baleseteket, különösen gyors ciklusú gépeknél.

A kétkezes indítás egy olyan biztonsági berendezés, amely megköveteli, hogy a kezelő mindkét kezével egyidejűleg nyomja meg a start gombokat. Ez biztosítja, hogy a kezek távol legyenek a préselési zónától a művelet során. A gombok elengedése azonnal leállítja a gépet.

A vészleállítók a legfontosabb biztonsági berendezések közé tartoznak. Ezek a könnyen elérhető, általában piros színű gombok lehetővé teszik a gép azonnali leállítását bármilyen vészhelyzet esetén. A vészleállítók kulcsfontosságúak a súlyos balesetek elkerülésében.

Ezek a biztonsági berendezések együttműködve biztosítják a présgépek biztonságos működését, minimalizálva a munkavédelmi kockázatokat. A rendszeres karbantartás és ellenőrzés elengedhetetlen a berendezések hatékony működésének biztosításához.

Présgépek karbantartása: Preventív intézkedések és javítási munkálatok

A présgépek megbízható működésének kulcsa a rendszeres és szakszerű karbantartás. A preventív intézkedések célja a váratlan meghibásodások elkerülése és a gép élettartamának meghosszabbítása. Ide tartozik a napi ellenőrzés, a kenési rendszer felülvizsgálata és a kopó alkatrészek cseréje.

A napi ellenőrzés során figyelni kell a zajokra, vibrációkra és a szokatlan hőmérséklet-emelkedésre. A kenési rendszer karbantartása elengedhetetlen, mivel a megfelelő kenés csökkenti a súrlódást és a kopást. A kenőanyag minősége is fontos tényező, ezért mindig a gyártó által javasolt típusokat kell használni.

A javítási munkálatok széles skálán mozoghatnak, a kisebb beállításoktól a nagyobb alkatrészek cseréjéig. A hidraulikus rendszerek javítása különös figyelmet igényel, mivel a szivárgások veszélyesek lehetnek. A törött vagy kopott alkatrészeket azonnal ki kell cserélni, hogy elkerüljük a további károkat.

A rendszeres karbantartás nem csak a gép élettartamát növeli, hanem a munkabiztonságot is javítja.

Fontos, hogy a karbantartási munkálatokat képzett szakemberek végezzék, akik rendelkeznek a szükséges szerszámokkal és ismeretekkel. A dokumentáció vezetése elengedhetetlen, hogy nyomon követhessük a gépen végzett munkálatokat és a cserélt alkatrészeket.

Fémalakítás présgépekkel: Hideg- és melegalakítási folyamatok

A fémalakítás présgépekkel két fő eljárásra osztható: hidegalakításra és melegalakításra. Mindkettő a fémek plasztikus alakváltozásán alapul, de a hőmérséklet jelentősen befolyásolja a folyamatot és a végeredményt.

Hidegalakítás során a fémet a rekrisztallizációs hőmérséklete alatt alakítják. Ez a folyamat kiváló felületi minőséget és szűk tűréshatárokat eredményez. Gyakori eljárások közé tartozik a hajlítás, mélyhúzás, lyukasztás és kalibrálás. A hidegalakítás előnye a nagy termelékenység és az alacsony energiafelhasználás. Viszont a fém szilárdsága nő, ami nagyobb erőt igényelhet a présgéptől, és korlátozhatja az alakítható geometriák komplexitását.

Melegalakítás esetén a fémet a rekrisztallizációs hőmérséklete fölött alakítják. Ez csökkenti a fém szilárdságát és növeli a képlékenységét, lehetővé téve komplexebb formák kialakítását kisebb erőkifejtéssel. Tipikus melegalakítási eljárások a kovácsolás, hengerlés és extrudálás. Bár a melegalakítás lehetővé teszi nagyobb méretű és bonyolultabb alkatrészek gyártását, a felületi minőség általában rosszabb, mint a hidegalakításnál, és a hőkezelés miatti méretváltozásokkal is számolni kell.

A présgépek alkalmazása a fémalakításban lehetővé teszi a nagy volumenű, ismétlődő alkatrészek gazdaságos gyártását, mind hideg-, mind melegalakítási eljárásokkal.

A présgépek típusának kiválasztása nagymértékben függ az alkalmazott alakítási eljárástól és a gyártandó alkatrész jellemzőitől. Például, a hidraulikus présgépek alkalmasabbak lehetnek a melegalakításhoz, ahol nagyobb erőkifejtésre van szükség, míg a mechanikus présgépek a hidegalakításban nyújtanak előnyöket a gyors ciklusidejük miatt.

A fémalakítás présgépekkel széles körben alkalmazott az autóiparban, a repülőgépgyártásban, az építőiparban és a háztartási gépek gyártásában.

Műanyagok préselése: Fröccsöntés, sajtolás és egyéb eljárások

A műanyagok préselése rendkívül sokoldalú terület, ahol a présgépek kulcsszerepet játszanak. A legismertebb eljárás a fröccsöntés, mely során a megolvasztott műanyagot nagy nyomással egy zárt formába préselik. Ezáltal bonyolult geometriájú alkatrészek is gyárthatók nagy mennyiségben, gyors ciklusidővel. A fröccsöntő gépek különböző méretűek és teljesítményűek lehetnek, a gyártandó alkatrész méretétől és a kívánt termelési sebességtől függően.

A sajtolás egy másik fontos módszer, különösen hőre keményedő műanyagok esetén. Ebben az eljárásban a műanyagot előmelegítik, majd egy formába helyezik és nagy nyomással összenyomják. A hő és a nyomás hatására a műanyag megkeményedik, felvéve a forma alakját. A sajtolás egyszerűbb geometriájú alkatrészek gyártására alkalmas, például gombok, fogantyúk és elektromos szigetelők.

A műanyagok préselése során a fröccsöntés és a sajtolás mellett számos egyéb eljárást is alkalmaznak, mint például a rotációs öntés, a vákuumformázás és a hőformázás, mindegyiknek megvannak a maga előnyei és hátrányai.

A műanyagok préselése során a precizitás kiemelten fontos. A forma kialakítása, a hőmérséklet szabályozása és a nyomás pontos beállítása mind befolyásolják a késztermék minőségét. A modern présgépek számítógépes vezérléssel rendelkeznek, ami lehetővé teszi a paraméterek pontos monitorozását és szabályozását, ezáltal biztosítva a konzisztens minőséget és a minimális selejtet.

A felhasználási területek szinte korlátlanok. A műanyagok préselésével készülnek alkatrészek az autóiparban, az elektronikai iparban, a csomagolóiparban, az orvosi eszközök gyártásában és a háztartási gépekben is. A műanyagok sokoldalúsága és a préselési eljárások fejlettsége lehetővé teszik, hogy szinte bármilyen elképzelhető formájú és funkciójú alkatrész előállítható legyen.

Faipari alkalmazások: Furnérozás, rétegelt lemez gyártás és formázás

A faiparban a présgépek nélkülözhetetlenek a furnérozás, a rétegelt lemez gyártása és a különböző faanyagok formázása során. A furnérozásnál a présgép biztosítja a furnérlapok egyenletes és szoros tapadását az alapfelülethez, ami esztétikus és tartós felületet eredményez. A rétegelt lemez gyártásakor a présgépek, gyakran magas hőmérsékleten és nyomáson, préselik össze a fa rétegeket a ragasztóanyaggal, létrehozva így egy rendkívül erős és stabil anyagot.

A hideg- és melegpréselés különböző technikái alkalmazhatók a faanyag tulajdonságaitól és a kívánt eredménytől függően. A melegpréselés általában gyorsabb és hatékonyabb kötést eredményez, míg a hidegpréselés kíméletesebb a faanyaghoz.

A présgépek alkalmazása a faiparban lehetővé teszi a faanyagok hatékony és gazdaságos felhasználását, miközben javítja azok mechanikai tulajdonságait és esztétikai megjelenését.

A formázás során a présgépek segítségével ívelt vagy más különleges formájú faalkatrészek állíthatók elő. Ez különösen fontos a bútorgyártásban és az építőiparban, ahol egyedi és komplex formákra van szükség.

A megfelelő présgép kiválasztása kulcsfontosságú a kívánt minőség eléréséhez. A présnyomás, a hőmérséklet és a préselési idő mind kritikus paraméterek, melyeket a feladatnak megfelelően kell beállítani.

Élelmiszeripari felhasználás: Olajpréselés, gyümölcslevek kinyerése és formázás

Az élelmiszeriparban a présgépek széles körben alkalmazottak. Az olajpréselés során magvakból (pl. napraforgó, repce, olíva) nyernek ki értékes növényi olajokat. A hidegen sajtolt olajok különösen népszerűek, mivel megőrzik a magvak természetes ízét és tápanyagait.

A gyümölcslevek kinyerése egy másik fontos felhasználási terület. A présgépek segítségével gyümölcsökből és zöldségekből (pl. alma, szőlő, narancs) kinyerik a levet. A folyamat során a gyümölcshúst összenyomják, elválasztva a folyékony levet a szilárd rostanyagoktól.

A présgépek kulcsfontosságúak az élelmiszeriparban, mivel lehetővé teszik a természetes alapanyagokból történő hatékony és gazdaságos termékkinyerést, minimálisra csökkentve a hőkezelés szükségességét.

Ezenkívül, a présgépeket használják élelmiszerek formázására is. Például, sajtok, húsok és tészták formázásához alkalmazhatók. A préselés biztosítja a termékek megfelelő sűrűségét és alakját, ami elengedhetetlen a minőség és a fogyaszthatóság szempontjából.

Gumiipari alkalmazások: Gumiabroncs gyártás és egyéb gumitermékek előállítása

A gumiiparban a présgépek kulcsszerepet játszanak a gumiabroncsok és más gumitermékek előállításában. A vulkanizálási folyamat során, mely a gumi elasztikus tulajdonságainak kialakításához elengedhetetlen, a présgépek biztosítják a szükséges hőmérsékletet és nyomást. Ez a folyamat a nyers gumikeveréket tartós, használható termékké alakítja.

A gumiabroncs gyártásban speciális abroncsprésgépeket alkalmaznak. Ezek a gépek a gumikeveréket a megfelelő formába préselik, miközben a vulkanizálás zajlik. A présgépek pontosan szabályozzák a hőmérsékletet és a nyomást, hogy a kész abroncs megfeleljen a szigorú minőségi követelményeknek. A présgépek típusai a kézi működtetésűtől a teljesen automatizált rendszerekig terjednek.

Egyéb gumitermékek, mint például tömítések, csövek, vagy akár gumijátékok gyártásához is présgépeket használnak. Ezekben az esetekben a préselés a gumi formázásának és a vulkanizálásnak a kombinációját jelenti. A felhasznált présgépek típusa a termék méretétől, alakjától és a gyártási volumenétől függ.

A gumiiparban a présgépek a vulkanizálási folyamat alapvető eszközei, melyek nélkülözhetetlenek a tartós és funkcionális gumitermékek előállításához.

A modern gumiipari présgépek gyakran számítógépes vezérléssel rendelkeznek, ami lehetővé teszi a folyamatok pontos szabályozását és a minőség folyamatos ellenőrzését. Ez a technológia növeli a termelékenységet és csökkenti a selejtet.

Présgépek alkalmazása az autóiparban: Karosszériaelemek és alkatrészek gyártása

Az autóiparban a présgépek nélkülözhetetlenek a karosszériaelemek és alkatrészek tömeggyártásában. Gondoljunk csak a motorháztetőre, az ajtókra, a sárvédőkre vagy éppen a tetőlemezekre. Ezeket mind préseléssel alakítják ki, gyakran nagy sebességgel és precizitással.

A présgépek lehetővé teszik a komplex formák létrehozását is, amire más eljárásokkal nehezebb vagy költségesebb lenne. A folyamat során a fémlemezt a présgépbe helyezik, majd a szerszámok (présbélyegek) nagy nyomással rászorítják, így az felveszi a kívánt alakot. A présgépek típusai az autóiparban is változatosak. Találkozhatunk mechanikus, hidraulikus és szervo-présgépekkel, mindegyiknek megvannak a maga előnyei és hátrányai a gyártási sebesség, a pontosság és a karbantartási igény szempontjából.

A présgépek alkalmazása az autóiparban kulcsfontosságú a magas minőségű, szilárd és biztonságos karosszériaelemek hatékony és költséghatékony előállításához.

A modern autógyárakban a présgépek gyakran automatizált rendszerek részét képezik, robotok végzik a lemezek behelyezését és a kész alkatrészek kivételét. Ez növeli a termelékenységet és csökkenti a munkavédelmi kockázatokat. Emellett a folyamatos minőségellenőrzés is fontos szerepet játszik, hogy a gyártott alkatrészek megfeleljenek a szigorú követelményeknek. A préselt alkatrészek méretpontossága és felületi minősége kritikus fontosságú a jármű végső minősége és aerodinamikai tulajdonságai szempontjából.

A magas szilárdságú acélok és alumínium ötvözetek használata is egyre elterjedtebb az autóiparban, ami speciális követelményeket támaszt a présgépekkel szemben. Ezek az anyagok nehezebben alakíthatók, ezért nagyobb erőt és precízebb vezérlést igényelnek.

Présgépek szerepe a repülőgépiparban: Nagy szilárdságú alkatrészek előállítása

A repülőgépiparban a présgépek kritikus szerepet töltenek be a nagy szilárdságú és precíz alkatrészek gyártásában. Gondoljunk csak a szárnybordákra, a törzs elemeire vagy a futómű alkatrészeire. Ezek az alkatrészek gyakran titánból, alumíniumból vagy kompozit anyagokból készülnek, melyek megmunkálása hagyományos módszerekkel nehézkes vagy gazdaságtalan lenne.

A repülőgépiparban használt présgépek általában hidraulikus vagy szervo-hidraulikus működésűek, mivel ezek biztosítják a szükséges nagy erőt és precíz vezérlést. A kovácsoló présekkel bonyolult geometriájú, nagy teherbírású alkatrészek állíthatók elő, míg a lemezalakító présekkel könnyű, de erős szerkezeti elemek gyárthatók. A hidegalakítási eljárások különösen fontosak, mivel javítják az anyag mechanikai tulajdonságait, növelve a repülőgép alkatrészeinek élettartamát és biztonságát.

A présgépek használata a repülőgépiparban elengedhetetlen a könnyű, ugyanakkor rendkívül erős és megbízható alkatrészek előállításához, amelyek a repülőgépek biztonságos és hatékony működését garantálják.

A modern présgépek számítógépes vezérléssel (CNC) vannak ellátva, ami lehetővé teszi a bonyolult alakzatok pontos és ismételhető gyártását. Ez kulcsfontosságú a repülőgépiparban, ahol a szigorú minőségi előírásoknak kell megfelelni. A présgépekkel előállított alkatrészek szilárdsága, méretpontossága és felületi minősége alapvetően befolyásolja a repülőgép teljesítményét és biztonságát.

Elektronikai ipar: Alkatrészek préselése és szerelése

Az elektronikai iparban a présgépek elengedhetetlenek a kisméretű, nagy pontosságú alkatrészek gyártásához. Ezekkel a gépekkel állítják elő például a csatlakozókat, érintkezőket és a különböző elektronikus alkatrészek házait. A folyamat során finommechanikai alkatrészeket préselnek fémlemezekből, vagy műanyag granulátumból.

A présgépek használata lehetővé teszi a tömeggyártást, miközben biztosítja az alkatrészek konzisztens minőségét és méretpontosságát. A folyamat során gyakran alkalmaznak automata adagoló rendszereket és ellenőrző berendezéseket a hatékonyság növelése érdekében.

Az elektronikai iparban használt présgépek kiemelten fontos szerepet játszanak az alkatrészek szerelésében is, ahol a precíz illesztések és rögzítések biztosítására használják őket.

Különböző típusú présgépeket alkalmaznak, a céltól függően. A hidraulikus présgépek nagyobb erőt biztosítanak a vastagabb anyagokhoz, míg a mechanikus présgépek gyorsabb ciklusidőket tesznek lehetővé a vékonyabb anyagok és kisebb alkatrészek gyártásához. A szervóprésgépek pedig a legnagyobb fokú kontrollt és pontosságot kínálják, amelyek a legösszetettebb alkatrészek gyártásához elengedhetetlenek.

Présgépek automatizálása: Robotok és CNC vezérlés integrálása

A présgépek automatizálása forradalmasítja a gyártási folyamatokat. A robotok integrálása lehetővé teszi a munkadarabok precíz és gyors mozgatását a présgépek között, minimalizálva a kézi munkát és növelve a termelékenységet. Ez különösen fontos nagy sorozatú gyártás esetén, ahol a ciklusidő csökkentése kulcsfontosságú.

A CNC vezérlés beépítése a présgépekbe pedig a folyamatok pontosabb szabályozását teszi lehetővé. A CNC rendszerekkel programozható a préselőerő, a sebesség és a préselési idő, ami a gyártott alkatrészek minőségének javításához vezet. Ezáltal csökkenthető a selejt aránya, és javítható az alkatrészek méretpontossága.

A robotok és a CNC vezérlés együttes alkalmazása a présgépekben a rugalmasság növelését is eredményezi. A gyártósor könnyebben átállítható különböző termékek gyártására, ami versenyelőnyt jelent a piacon.

A robotok a présgépekkel szinkronban működve képesek a munkadarabok behelyezésére, pozicionálására és kivételére. A CNC vezérlés pedig biztosítja, hogy a présgép a megfelelő paraméterekkel dolgozzon. Emellett a szenzorok használata lehetővé teszi a folyamatok valós idejű monitorozását és a hibák gyors felismerését.

Az automatizálás nem csupán a termelékenységet növeli, hanem a munkabiztonságot is javítja. A robotok átveszik a veszélyes és monoton feladatokat, csökkentve a munkabalesetek kockázatát. A CNC vezérlés pedig minimalizálja az emberi hibák lehetőségét a préselési folyamatok során.

A présgépek kiválasztásának szempontjai: Erő, sebesség, pontosság és költség

A présgép kiválasztásakor több kulcsfontosságú tényezőt kell figyelembe venni, melyek közvetlenül befolyásolják a termelékenységet és a költséghatékonyságot. Az erő az egyik legfontosabb szempont. A présgépnek elegendő erőt kell kifejtenie ahhoz, hogy a kívánt munkadarabot a megfelelő formára alakítsa. Ez függ a felhasznált anyagtól és a művelet bonyolultságától.

A sebesség szintén kritikus. A gyorsabb présgépek nagyobb termelési volumenre képesek, de ez nem mehet a minőség rovására. Figyelembe kell venni a ciklusidőt és az egyes műveletekhez szükséges időt.

A pontosság elengedhetetlen a minőségi munkadarabok előállításához. A présgépnek képesnek kell lennie a pontos és ismételhető mozgásokra. A pontosságot befolyásolhatja a gép szerkezete, a vezérlőrendszer és a használt szerszámok.

Végül, de nem utolsósorban, a költség is meghatározó tényező. A költség magában foglalja a gép beszerzési árát, a karbantartási költségeket, az energiafogyasztást és a szerszámok költségeit. Fontos a beruházás megtérülését is figyelembe venni.

A legfontosabb, hogy a kiválasztott présgép megfeleljen a konkrét alkalmazási terület követelményeinek, figyelembe véve az erő, sebesség, pontosság és költség optimális egyensúlyát.

Egyes alkalmazásokban a nagy sebesség a prioritás, míg másokban a rendkívüli pontosság a legfontosabb. A megfelelő választás lehetővé teszi a hatékony és gazdaságos termelést.

Új technológiák a présgépek területén: IoT és a prediktív karbantartás

A présgépek terén az IoT (Internet of Things) megjelenése forradalmasítja a karbantartási folyamatokat. Szenzorok segítségével valós időben gyűjthetünk adatokat a gép működéséről: hőmérséklet, vibráció, nyomás, és a motor teljesítménye mind monitorozható. Ezek az adatok elemzésre kerülnek, lehetővé téve a prediktív karbantartást.

A prediktív karbantartás lényege, hogy a potenciális hibákat még azok bekövetkezése előtt előre jelezzük. Ezzel elkerülhetjük a váratlan leállásokat, csökkentve a termelési veszteségeket és a javítási költségeket.

A prediktív karbantartás nem csupán a hibák előrejelzéséről szól, hanem a karbantartási ciklusok optimalizálásáról is, biztosítva a gépek maximális hatékonyságát és élettartamát.

A begyűjtött adatok elemzéséhez gépi tanulási algoritmusokat alkalmaznak, amelyek képesek felismerni a gép működésében bekövetkező apró eltéréseket, amelyek a jövőbeni problémák előjelei lehetnek. Az IoT és a prediktív karbantartás kombinációja tehát nem csupán a présgépek karbantartásának jövője, hanem a termelékenység és a hatékonyság növelésének kulcsa is.

Energiatakarékos megoldások a présgépek üzemeltetésében

A présgépek energiahatékonysága jelentősen javítható a megfelelő üzemeltetési gyakorlatokkal. Az egyik legfontosabb tényező a hidraulikus rendszer karbantartása. A rendszeres olajcsere, szűrőtisztítás és a szivárgások megszüntetése csökkenti az energiaveszteséget.

A változtatható fordulatszámú szivattyúk alkalmazása nagymértékben hozzájárul az energia megtakarításához. Ezek a szivattyúk csak annyi olajat szállítanak, amennyire a préselési ciklushoz szükség van, így elkerülhető a felesleges energiafogyasztás. Emellett fontos a megfelelő préselési ciklusok beállítása is, minimalizálva a gép üresjárati idejét.

A présgépek energiafogyasztásának optimalizálása nem csak költségcsökkentést eredményez, hanem jelentősen hozzájárul a környezeti terhelés csökkentéséhez is.

További energiatakarékossági lehetőségek: a LED világítás használata a géptérben, a hővisszanyerő rendszerek alkalmazása (például a hidraulikaolaj hűtéséből származó hő hasznosítása), valamint a gépek rendszeres felülvizsgálata és a kopott alkatrészek cseréje.

Présgépek jövője: Fenntarthatóság, digitalizáció és új anyagok

A présgépek jövőjét a fenntarthatóság, a digitalizáció és az új anyagok együttes hatása formálja. A környezettudatos gyártás iránti igény növekedésével egyre fontosabbá válik az energiahatékony présgépek fejlesztése, melyek kevesebb hulladékot termelnek és újrahasznosított anyagokat használnak fel.

A digitalizáció lehetővé teszi a prediktív karbantartást és a folyamatok optimalizálását, növelve a termelékenységet és csökkentve az állásidőt. Az IoT (Internet of Things) technológiák integrálásával a présgépek valós idejű adatokat szolgáltatnak, melyek elemzésével a gyártási folyamatok finomhangolhatók.

A jövőben a présgépek képesek lesznek új anyagok, például kompozitok és könnyűfémek formázására is, ami forradalmasíthatja az autóipart és a repülőgépgyártást.

Ezen anyagok megmunkálásához speciális présgépek és technológiák szükségesek, melyek a pontosságra és a rugalmasságra helyezik a hangsúlyt.