A torziós tengelyek alapvető mechanikai elemek, amelyek torziós terhelés – azaz csavaróerő – hatására rugalmasan elcsavarodnak. Ez az elcsavarodás tárolja a mechanikai energiát, amelyet aztán képes leadni, hasonlóan egy rugóhoz. A működésük alapja az anyag rugalmas deformációja, melynek mértéke arányos a rá ható nyomatékkal, mindaddig, amíg az anyag nem éri el a rugalmassági határát.

A torziós tengelyek fontossága abban rejlik, hogy képesek elengedhetetlen szerepet betölteni a rezgések csillapításában, a nyomatékátvitelben és az energia tárolásában. Számos ipari és mérnöki alkalmazásban találkozhatunk velük, ahol a megbízható és precíz működés elengedhetetlen.

A torziós tengelyek lényeges szerepet játszanak a dinamikus rendszerek stabilitásának és hatékonyságának növelésében, mivel képesek a hirtelen terhelésváltozásokat elnyelni és simítani.

Gondoljunk csak az autók futóművére, ahol a torziós tengelyek a kerékfelfüggesztés részeként jelentősen javítják a menetkomfortot és a stabilitást azáltal, hogy elnyelik az út egyenetlenségeiből származó rázkódásokat. De megtalálhatók szerszámgépekben, tengelykapcsolókban, sőt, akár órákban is, ahol a precíz nyomatékátvitel és a rezgések csillapítása kritikus fontosságú.

A torziós tengelyek tervezése során figyelembe kell venni az anyag tulajdonságait (például a rugalmassági moduluszt és a folyáshatárt), a tengely geometriáját (hosszát és átmérőjét), valamint a várható terhelést. A helyes tervezés biztosítja a tengely hosszú élettartamát és megbízható működését.

A torziós tengely definíciója és alapvető működési elve

A torziós tengely egy olyan rugalmas elem, melyet elsősorban csavaró igénybevételre terveztek. Lényegében egy tengelyről van szó, ami rugalmasan el tud csavarodni a hossztengelye mentén, ha nyomaték hat rá. Ezt a csavarodást használjuk fel energia tárolására, illetve rezgések csillapítására.

Működési elve a Hooke-törvényen alapszik, mely kimondja, hogy a deformáció (ebben az esetben a csavarodás szöge) egyenesen arányos a terheléssel (a nyomatékkal). Minél nagyobb nyomaték hat a tengelyre, annál nagyobb mértékben csavarodik el, amíg el nem éri a rugalmassági határt. A terhelés megszűnésekor a tengely visszatér eredeti állapotába.

A torziós tengely tehát egy olyan mechanikai alkatrész, amely a rá ható forgatónyomatékot rugalmas csavarodással reagálja le, lehetővé téve energia tárolását és a rezgések csillapítását.

A tengely anyagának és geometriájának (átmérő, hossz) meghatározása kulcsfontosságú a kívánt torziós merevség eléréséhez. A merevség azt mutatja meg, hogy mekkora nyomaték szükséges a tengely egységnyi szögelfordulásához. Nagyobb átmérő és rövidebb hossz általában nagyobb merevséget eredményez.

A torziós tengelyek különböző anyagokból készülhetnek, mint például acél, rugóacél, vagy akár kompozit anyagok, a felhasználási terület követelményeitől függően. A megfelelő anyag kiválasztása a szilárdság, a fáradási élettartam és a korrózióállóság szempontjait figyelembe véve történik.

A torziós rugalmasság fogalma és jellemzői

A torziós rugalmasság a torziós tengely azon tulajdonsága, mely lehetővé teszi, hogy csavaró igénybevétel hatására elforduljon, majd a terhelés megszűntével visszatérjen eredeti állapotába. Ez a képesség alapvető a torziós tengely működésében, hiszen ezáltal képes elnyelni és leadni a forgatónyomatékot.

A torziós rugalmasságot számos tényező befolyásolja, többek között az anyag minősége, a tengely keresztmetszete és hossza. Minél nagyobb a tengely keresztmetszete, annál nagyobb a torziós merevsége, azaz annál nehezebben csavarható el. Ezzel szemben, minél hosszabb a tengely, annál könnyebben csavarható.

A torziós rugalmasság lényegében az anyag azon képessége, hogy ellenálljon a csavaró igénybevételnek, és rugalmasan deformálódjon, anélkül, hogy maradandó alakváltozás következne be.

A torziós rugalmasság mértékét a torziós merevség jellemzi, mely megmutatja, hogy mekkora forgatónyomaték szükséges a tengely egy adott szögelfordulásához. A torziós merevség fontos paraméter a torziós tengely tervezésekor, hiszen ez határozza meg a tengely terhelhetőségét és működési tartományát.

A torziós tengelyek anyagának megválasztásakor figyelembe kell venni a fáradási szilárdságot is, mivel a tartós, ismétlődő csavaró igénybevételek károsíthatják a tengely szerkezetét, és töréshez vezethetnek. Ezért gyakran használnak speciális ötvözött acélokat, melyek magas fáradási szilárdsággal rendelkeznek.

Anyagválasztás a torziós tengelyek gyártásához

A torziós tengelyek anyagválasztása kritikus fontosságú a megfelelő működés és élettartam biztosításához. A tengelynek el kell viselnie a csavaró igénybevételeket, ezért az anyag rugalmassági modulusza és szilárdsága meghatározó tényezők.

Leggyakrabban acélötvözeteket használnak, mivel ezek kiválóan kombinálják a szükséges szilárdságot és rugalmasságot. A szénacélok olcsóbbak és széles körben alkalmazhatók kevésbé igényes alkalmazásokban. Azonban, ha nagyobb terhelésre és fáradási élettartamra van szükség, a króm-vanádium vagy szilícium-mangán ötvözetű acélok a jobb választás. Ezek az ötvözetek növelik a szakítószilárdságot, a folyáshatárt és a fáradási ellenállást.

Néhány speciális alkalmazásban, ahol a súlycsökkentés fontos szempont, kompozit anyagok, például szénszálas erősítésű műanyagok (CFRP) is szóba jöhetnek. Bár ezek drágábbak, a nagy szilárdság/súly arányuk kompenzálhatja a költségeket, különösen a motorsportban vagy a repülőgépiparban.

A megfelelő anyag kiválasztásánál figyelembe kell venni a munkakörnyezetet is. Korrozív környezetben rozsdamentes acélokat vagy speciális bevonatokat kell alkalmazni a korrózió elleni védelem érdekében.

A hőkezelés is fontos szerepet játszik az anyag tulajdonságainak optimalizálásában. A edzés és megeresztés folyamatokkal pontosan beállítható a kívánt szilárdság és rugalmasság.

A végső anyagválasztást mindig a konkrét alkalmazás követelményei, a terhelési ciklusok, a környezeti hatások és a költségvetés határozzák meg.

A torziós tengelyek típusai: Egyenes, csavart és speciális kialakítások

A torziós tengelyek nem csupán egyetlen formában léteznek. Kialakításuk nagyban függ a tervezett alkalmazástól és a vele szemben támasztott követelményektől. Alapvetően három fő típust különböztetünk meg: egyenes, csavart és speciális kialakítású tengelyeket.

Az egyenes torziós tengely a legegyszerűbb forma. Egy egyenes rúd, melynek csavarodása nyomaték hatására jön létre. Gyakran használják kisebb terhelésekhez, például mérlegekben vagy egyes mechanikus órákban. Előnyük az egyszerű gyártás és a viszonylag alacsony költség.

A csavart torziós tengelyek (vagy torziós rugók) spirál alakúak, ami lehetővé teszi nagyobb csavarodási szögek elérését kisebb helyen. Ezeket gyakran alkalmazzák felfüggesztési rendszerekben, például gépjárművekben, ahol a rugózásért felelősek. A csavart kialakítás növeli a rugalmasságot és a terhelhetőséget is.

A speciális kialakítású torziós tengelyek közé tartoznak azok a tengelyek, amelyek valamilyen speciális geometriával rendelkeznek a kívánt teljesítmény elérése érdekében. Ide tartozhatnak például a változó keresztmetszetű tengelyek, melyek célja a feszültségeloszlás optimalizálása, vagy a belső csillapítással ellátott tengelyek, melyek a vibráció csökkentésére szolgálnak. Ezeket a megoldásokat általában nagy igénybevételű alkalmazásokban, például repülőgépekben vagy versenyautókban alkalmazzák.

A torziós tengely típusa alapvetően meghatározza annak teherbírását, rugalmasságát és alkalmazási területét.

A megfelelő torziós tengely kiválasztása kulcsfontosságú a rendszer hatékony és megbízható működéséhez. Figyelembe kell venni a terhelést, a kívánt csavarodási szöget, a rendelkezésre álló helyet és a költségvetést is.

A torziós tengelyek tervezési szempontjai: Terhelés, élettartam és biztonság

A torziós tengelyek tervezésénél a terhelés, az élettartam és a biztonság hármasa képez alapvető szempontokat. A tengelyt érő terhelés jellege (statikus, dinamikus, ismétlődő) meghatározza a megfelelő anyagválasztást és a geometriai kialakítást. Egy statikus terhelés esetén a folyáshatár a mérvadó, míg dinamikus terhelésnél a kifáradási határ kritikus. A tervezés során figyelembe kell venni a csúcsfeszültségeket, melyek a tengely geometriai kialakításából (pl. hornyok, furatok) adódhatnak, és jelentősen csökkenthetik a kifáradási élettartamot.

Az élettartam tervezése során a kifáradás jelenti a legnagyobb kihívást. A torziós tengelyek gyakran ciklikus terhelésnek vannak kitéve, ami mikroszkopikus repedések kialakulásához és terjedéséhez vezethet. A tervezésnél alkalmazott biztonsági tényezőnek elegendően nagynak kell lennie ahhoz, hogy a váratlan terhelésváltozásokat és az anyaghibákat kompenzálja. A felületi érdesség, a gyártási technológia és a környezeti hatások (korrózió) mind befolyásolják a kifáradási élettartamot. A tengely felületének edzése, például golyószórással, növelheti a kifáradási ellenállást.

A biztonság szempontjából a törés elkerülése a legfontosabb. A tervezés során a törésmechanikai elveket is figyelembe kell venni, különösen akkor, ha a tengelyben már léteznek mikroszkopikus repedések. A biztonsági tényező megválasztása kritikus, és függ a alkalmazás jellegétől, a terhelés pontosságától és a következményektől, ha a tengely meghibásodik. A rendszeres karbantartás és a repedésvizsgálat elengedhetetlen a biztonságos üzemeltetéshez.

A torziós tengelyek tervezésénél a legfontosabb a terhelés pontos ismerete, mivel ez határozza meg a szükséges anyagminőséget, geometriát és a biztonsági tényezőt, biztosítva ezzel a hosszú élettartamot és a megbízható működést.

Végül, a tervezés során a gazdaságosságot is figyelembe kell venni. A túlbiztosítás növelheti a költségeket anélkül, hogy jelentősen javítaná a teljesítményt. A cél a megfelelő egyensúly megtalálása a teljesítmény, az élettartam, a biztonság és a költségek között.

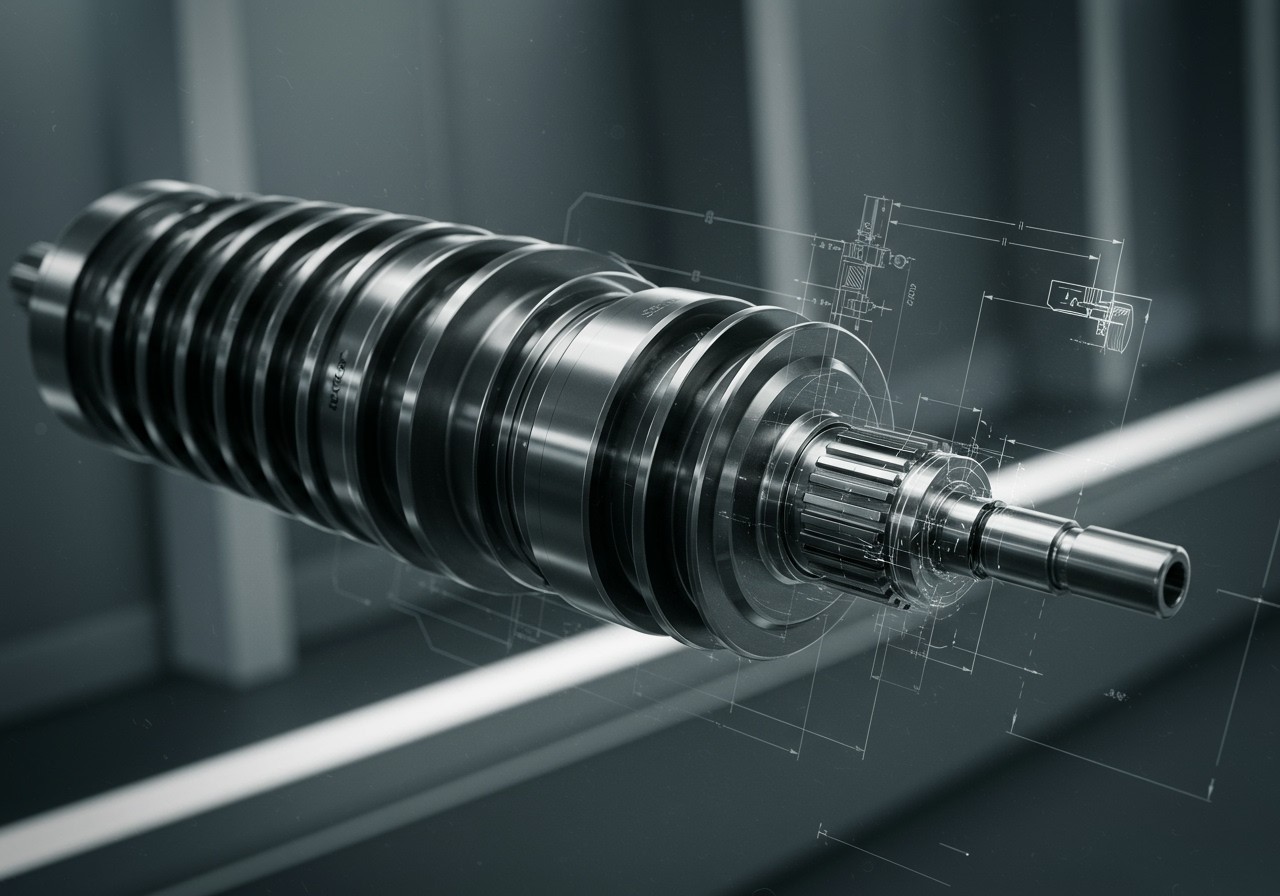

A torziós tengelyek gyártási folyamata: Kovácsolás, esztergálás, hőkezelés

A torziós tengelyek gyártása egy többlépcsős, precíz folyamat, amely a kívánt mechanikai tulajdonságok elérését célozza. Az első lépés gyakran a kovácsolás, melynek során a nyersanyagot (általában acélt) magas hőmérsékleten, kalapács vagy prés segítségével formálják a közelítőleges végleges alakjára. A kovácsolás célja a szemcseszerkezet finomítása és a szilárdság növelése.

A kovácsolást követően kerül sor az esztergálásra. Ez a forgácsolási eljárás biztosítja a pontos méreteket és a megfelelő felületi minőséget. Az esztergálás során a tengelyt forgatják, miközben egy forgácsoló szerszám eltávolítja a felesleges anyagot. A torziós tengelyek esetében különös figyelmet kell fordítani a kritikus pontok (pl. a rögzítési pontok) pontos kialakítására.

A harmadik, és talán legfontosabb lépés a hőkezelés. A hőkezelés célja a tengely anyagának tulajdonságainak optimalizálása a terhelésnek való ellenálláshoz. Ez magában foglalhatja a megeresztést, a nemesítést vagy más speciális eljárásokat. A hőkezelés pontos paraméterei (hőmérséklet, időtartam, hűtési sebesség) nagymértékben függnek a tengely anyagától és a tervezett alkalmazástól.

A megfelelő hőkezelés elengedhetetlen a torziós tengely élettartamának és megbízhatóságának biztosításához, mivel ez befolyásolja a rugalmassági határt, a szakítószilárdságot és a fáradási tulajdonságokat.

Fontos kiemelni, hogy a gyártási folyamat során végig szigorú minőségellenőrzést alkalmaznak. Ez magában foglalja a méretellenőrzést, a felületi érdesség mérését, valamint a roncsolásos és roncsolásmentes anyagvizsgálatokat (pl. ultrahangos vizsgálat, mágnesesporos vizsgálat) is. Ezek a vizsgálatok biztosítják, hogy a kész torziós tengely megfeleljen a tervezési követelményeknek és biztonságosan használható legyen.

A torziós tengelyek alkalmazása a gépjárműiparban: Felfüggesztés és erőátvitel

A gépjárműiparban a torziós tengelyeket elsősorban felfüggesztési rendszerekben és erőátviteli megoldásokban alkalmazzák. A felfüggesztés területén a torziós rugók kiváló alternatívát jelentenek a hagyományos spirálrugókkal szemben, különösen ott, ahol helytakarékosságra törekszenek. A torziós rugó egy hosszú, acélból készült rúd, melyet az egyik végén rögzítenek a jármű vázához, a másik végén pedig a kerékfelfüggesztéshez kapcsolódik. A kerék mozgása a rudat csavarja, ami ellenállást fejt ki, így biztosítva a rugózást.

A torziós rugók előnye a kompakt méret és a szabályozhatóság. A rugó keménysége, azaz a csavarodásra adott ellenállása, a rúd hosszának és átmérőjének változtatásával finomhangolható. Ez lehetővé teszi a gyártók számára, hogy az adott jármű típusához és felhasználási céljához optimalizálják a felfüggesztést. Például, egy terepjáró esetében a nagyobb rugóút és a keményebb rugózás előnyös lehet, míg egy személygépkocsinál a kényelmesebb, lágyabb felfüggesztés a cél.

Az erőátvitel területén a torziós tengelyek kevésbé elterjedtek, de bizonyos alkalmazásokban, például nyomatékváltókban, fontos szerepet játszhatnak. Itt a torziós tengely a motor és a sebességváltó között helyezkedik el, és a hirtelen terhelésváltozások okozta rángatásokat hivatott csillapítani. Ezáltal védi a sebességváltót és javítja a vezetési komfortot.

A torziós tengelyek gépjárműipari alkalmazásának lényege, hogy a csavarási igénybevételnek köszönhetően hatékonyan képesek energiát elnyelni és tárolni, amit aztán rugalmasan visszaadnak, ezáltal javítva a jármű dinamikai tulajdonságait és a vezetési élményt.

Bár a torziós rugók a modern autókban kevésbé gyakoriak, mint korábban, a teherautók, katonai járművek és bizonyos terepjárók esetében továbbra is előszeretettel alkalmazzák őket, főként a nagy teherbírás és a robosztus kialakítás miatt. Emellett a veterán autók restaurálásakor is fontos szerepet játszanak, hiszen sok klasszikus modell rendelkezett ilyen típusú felfüggesztéssel.

A torziós tengelyek alkalmazása az ipari gépekben: Tengelykapcsolók és hajtóművek

Az ipari gépekben a torziós tengelyek kritikus szerepet töltenek be a tengelykapcsolók és hajtóművek működésében. A tengelykapcsolók esetében a torziós tengelyek lehetővé teszik a nyomaték rugalmas átvitelét a motor és a hajtott berendezés között. Ez különösen fontos olyan alkalmazásokban, ahol hirtelen terhelésváltozások vagy rezgések léphetnek fel.

A torziós tengelyek beépítése a tengelykapcsolókba csökkenti a csúcsnyomatékokat, ezáltal védve a hajtáslánc más elemeit a károsodástól. Különböző típusú tengelykapcsolók használhatnak torziós tengelyeket, például rugalmas tengelykapcsolók, amelyek képesek elnyelni a rezgéseket és tompítani az ütéseket.

A hajtóművekben a torziós tengelyek a nyomaték átvitelére és a fordulatszám szabályozására szolgálnak. A torziós tengelyek rugalmassága lehetővé teszi a hajtómű számára, hogy simábban működjön, csökkentve a zajt és a vibrációt. Ez különösen fontos precíziós gépekben és robotokban, ahol a pontos és egyenletes mozgás elengedhetetlen.

A torziós tengelyek alkalmazása a tengelykapcsolókban és hajtóművekben növeli a gép élettartamát, csökkenti a karbantartási költségeket és javítja a teljesítményt.

A megfelelő torziós tengely kiválasztása kulcsfontosságú a gép optimális működéséhez. A tervezés során figyelembe kell venni a nyomatékot, a fordulatszámot, a terhelés jellegét és a környezeti feltételeket.

A torziós tengelyek alkalmazása a mérőműszerekben: Torziós mérlegek és nyomatékmérők

A torziós tengelyek kiemelkedő szerepet töltenek be a mérőműszerek világában, különösen a torziós mérlegek és a nyomatékmérők esetében. Ezen eszközök a torziós tengely elcsavarodásának mértékét használják a mérendő mennyiség meghatározására.

A torziós mérlegek finom mérésekre alkalmasak, ahol a mérendő tömeg egy torziós szálra van felfüggesztve. A tömeg által kifejtett erő elcsavarja a szálat, és az elcsavarodás mértéke arányos a tömeggel. Minél finomabb a szál, annál érzékenyebb a mérleg. Ezek a mérlegek a tudományos kutatásokban és a precíziós gyártásban használatosak.

A nyomatékmérők, más néven torziós tengelyes nyomatékmérők, az alkalmazott nyomatékot mérik a tengely elcsavarodásának arányában.

A tengely elcsavarodása arányos az alkalmazott nyomatékkal, feltéve, hogy a tengely rugalmassági tartományban marad.

Ezt az elvet használják a gépjárművek teljesítményének mérésére, a csavarhúzók kalibrálására és számos más alkalmazásban, ahol a forgatónyomaték pontos mérése elengedhetetlen.

A modern nyomatékmérők gyakran érzékelőkkel (például nyúlásmérő bélyegekkel) vannak felszerelve, amelyek az elcsavarodás okozta feszültséget mérik a torziós tengely felületén. Ez lehetővé teszi a pontos és megbízható nyomatékmérést.

A torziós tengelyek karbantartása és javítása

A torziós tengelyek karbantartása kritikus fontosságú a járművek és egyéb gépek biztonságos és megbízható működése szempontjából. A rendszeres ellenőrzés során figyelni kell a korrózió jeleire, a repedésekre és a deformációkra. Ezek a problémák a tengely anyagfáradásához vezethetnek, ami súlyos meghibásodást okozhat.

A karbantartás magában foglalja a tengely megtisztítását és a kenését is, különösen a csatlakozási pontokon. A megfelelő kenés csökkenti a súrlódást és a kopást, ezzel is meghosszabbítva a tengely élettartamát.

A torziós tengelyek javítása általában szakember feladata, különösen, ha a tengely sérült vagy deformálódott. A javítás során gyakran szükség van speciális szerszámokra és eljárásokra, például hőkezelésre vagy anyagvizsgálatra.

Amennyiben a tengely túlságosan sérült, a cseréje az egyetlen biztonságos megoldás. A csere során fontos, hogy a megfelelő típusú és minőségű tengely kerüljön beépítésre, a gyártó előírásainak megfelelően.

A nem megfelelő karbantartás és javítás komoly következményekkel járhat, ezért érdemes a megelőzésre és a rendszeres ellenőrzésre helyezni a hangsúlyt.

A torziós tengelyek hibái és azok okai: Fáradás, korrózió, túlterhelés

A torziós tengelyek, bár robusztus alkatrészek, számos hibalehetőséggel szembesülhetnek a működésük során. Ezen hibák jelentősen befolyásolhatják a tengely teljesítményét és élettartamát. Három fő ok áll a háttérben: fáradás, korrózió és túlterhelés.

A fáradás a ciklikus terhelés következtében alakul ki. A tengely anyagában mikroszkopikus repedések keletkeznek, amelyek idővel növekednek, végül a tengely töréséhez vezetnek. A fáradást befolyásolja a terhelés nagysága, a ciklusok száma és a tengely anyaga.

A korrózió, különösen nedves vagy agresszív környezetben, gyengítheti a tengely anyagát. A korrózió hatására a felületen apró gödrök, lyukak keletkezhetnek, amelyek feszültségkoncentrációs pontként szolgálnak, elősegítve a repedések kialakulását és a fáradásos törést. A korrózió elleni védelem kritikus fontosságú.

A túlterhelés a tervezési terhelésnél nagyobb erők hatására következik be. Ez a jelenség maradó alakváltozást, vagy akár azonnali törést is okozhat. A túlterhelés gyakran a nem megfelelő terhelésbecslés, a hirtelen terhelésváltozások vagy a tervezési hibák következménye.

A torziós tengelyek megbízhatósága szempontjából a fáradásos törés a leggyakoribb meghibásodási mód, ami rendszeres ellenőrzést és karbantartást tesz szükségessé.

Fontos megjegyezni, hogy ezek a hibamechanizmusok gyakran kombinálódnak. Például a korrózió által gyengített tengely könnyebben lesz áldozata a fáradásnak. A tervezés során figyelembe kell venni a várható terheléseket, a környezeti hatásokat és a megfelelő anyagválasztást.

A hibák megelőzése érdekében a rendszeres ellenőrzés, a karbantartás és a megfelelő anyagválasztás elengedhetetlen. A roncsolásmentes vizsgálati módszerek, mint például az ultrahangos vizsgálat vagy a mágnesesporos vizsgálat, segíthetnek a repedések korai felismerésében.

A torziós tengelyek tesztelési módszerei: Nyomatékmérési eljárások és anyagvizsgálatok

A torziós tengelyek tesztelése elengedhetetlen a megbízható működés biztosításához. A tesztelési módszerek két fő területre oszthatók: nyomatékmérési eljárásokra és anyagvizsgálatokra. A nyomatékmérési eljárások a tengely által elviselhető nyomaték meghatározására szolgálnak. Ezek a tesztek statikus és dinamikus terhelésekkel végezhetők. Statikus tesztek során a tengelyre fokozatosan növekvő nyomatékot gyakorolnak, míg dinamikus tesztek során ciklikus terhelésnek van kitéve, szimulálva a valós üzemi körülményeket.

A statikus tesztek során a folyáshatár és a szakítószilárdság meghatározása a cél. Dinamikus tesztekkel a fáradási élettartamot vizsgálják, ami kritikus fontosságú a tengely hosszú távú megbízhatóságának megítéléséhez. A nyomatékméréshez speciális mérőberendezéseket, például nyomatékszenzorokat használnak, amelyek a tengelyre ható nyomatékot pontosan mérik.

Az anyagvizsgálatok a tengely anyagának tulajdonságait vizsgálják, például a keménységet, a szakítószilárdságot és a rugalmassági modulust. Ezek a tesztek segítenek azonosítani az esetleges anyaghibákat, például repedéseket vagy zárványokat, amelyek gyengíthetik a tengelyt. A leggyakoribb anyagvizsgálati módszerek közé tartozik a roncsolásos és roncsolásmentes vizsgálat. A roncsolásos vizsgálatok során a mintát tönkreteszik (pl. szakítóvizsgálat), míg a roncsolásmentes vizsgálatok (pl. ultrahangos vizsgálat, röntgenvizsgálat) lehetővé teszik a tengely hibáinak feltárását anélkül, hogy károsítanák azt.

A torziós tengelyek tesztelése során a legfontosabb szempont a valós üzemi körülmények minél pontosabb szimulálása, hogy a kapott eredmények alapján megbízható következtetéseket lehessen levonni a tengely teljesítményére és élettartamára vonatkozóan.

A vizsgálati eredmények alapján a tengely tervezése optimalizálható, és a gyártási folyamat is javítható, hogy a termék a lehető legmagasabb minőségi követelményeknek feleljen meg.