Az elektrosztatikus festés elengedhetetlen része a modern ipari gyártási folyamatoknak, különösen ott, ahol a minőség, tartósság és költséghatékonyság kulcsfontosságú tényezők. Számos iparágban, a járműgyártástól az elektronikai eszközökig, széles körben alkalmazzák, mert lehetővé teszi a egyenletes és tartós bevonatok létrehozását bonyolult geometriájú felületeken is.

A hagyományos festési eljárásokhoz képest az elektrosztatikus festés jelentős előnyöket kínál. A festékanyag felhasználása hatékonyabb, mivel a festék részecskéi elektrosztatikusan feltöltődnek és vonzzák a földelt munkadarabot, minimalizálva a festékveszteséget és a környezetszennyezést.

Az elektrosztatikus festés alkalmazása a modern iparban nem csupán a termékek esztétikai megjelenését javítja, hanem jelentősen növeli azok élettartamát és korrózióállóságát, ezáltal javítva a termékek versenyképességét a piacon.

Ezenkívül, a folyamat lehetővé teszi a vékony, egyenletes rétegek felvitelét, ami kritikus fontosságú a precíziós alkatrészeknél és az elektronikai eszközöknél. A technológia fejlődésével az elektrosztatikus festés egyre inkább automatizálható, ami tovább növeli a termelékenységet és csökkenti a munkaerőköltségeket. A végeredmény pedig: jobb minőségű termékek alacsonyabb költséggel.

Az elektrosztatikus festés alapelvei: Hogyan működik a folyamat?

Az elektrosztatikus festés egy hatékony eljárás, melynek lényege a festék részecskéinek elektromos feltöltése és a festendő felület ellentétes töltéssel való vonzása. A folyamat általában a következő lépésekből áll:

- Festék előkészítése: A festéket speciális, finom por formájában használják, melyet egy tartályban tárolnak.

- Töltés: A festéket egy szórópisztolyon keresztül juttatják ki, ahol egy nagyfeszültségű elektromos mezőbe kerül. Ez a mező a festékrészecskéket negatív töltéssel látja el. A töltés típusa (negatív vagy pozitív) a festék típusától és a berendezés kialakításától függ.

- Szórás: A feltöltött festék részecskék kilépnek a szórópisztolyból, és a légtérben szétszóródnak.

- Vonás: A festendő tárgyat, mely általában földelt (vagy pozitív töltésű, ha a festék pozitív töltésű), ellentétes töltése miatt vonzza a negatív töltésű festék részecskéket. Ez a vonzás biztosítja, hogy a festék a tárgy minden oldalára, még a nehezen elérhető helyekre is egyenletesen felkerüljön.

A porfesték részecskék elektrosztatikus vonzása rendkívül fontos a folyamat hatékonysága szempontjából. Ez a vonzás minimalizálja a festék veszteséget, mivel a festék szinte teljes egészében a festendő felületre kerül. A szórópisztoly kialakítása kulcsfontosságú a megfelelő töltés eléréséhez és a festék egyenletes eloszlásához.

Az elektrosztatikus festés alapelve tehát az, hogy a feltöltött festék részecskék az elektromos térnek köszönhetően egyenletesen vonzódnak a földelt vagy ellentétesen töltött felülethez, így biztosítva a tökéletes bevonatot.

A festék felhordása után a tárgyat egy kemencébe helyezik, ahol a hő hatására a porfesték megolvad és egyenletes, tartós réteget képez. Ez a hőkezelés polimerizációs folyamatot indít el, melynek eredményeként a festékréteg ellenállóvá válik a kopással, karcolásokkal és egyéb külső hatásokkal szemben.

Fontos megjegyezni, hogy a megfelelő földelés elengedhetetlen a sikeres elektrosztatikus festéshez. A rossz földelés egyenetlen festékréteget, vagy akár biztonsági kockázatot is okozhat. A folyamat finomhangolása a festék típusától, a tárgy alakjától és a kívánt bevonat vastagságától függ.

A festékpor elektrosztatikus feltöltésének módszerei

Az elektrosztatikus festés hatékonysága nagymértékben függ a festékpor megfelelő feltöltésétől. Két fő módszert alkalmaznak a por részecskék feltöltésére: a korona töltés és a triboelektromos (súrlódási) töltés.

A korona töltés során egy magasfeszültségű elektróda (általában tű vagy huzal) ionizálja a levegőt a szórópisztoly közelében. Az így keletkező ionok rátapadnak a festékpor részecskéire, negatív töltéssel látva el őket. Ez a módszer széles körben elterjedt, mivel könnyen szabályozható és alkalmas különböző típusú festékekhez.

Ezzel szemben a triboelektromos töltés a festékpor részecskéinek súrlódását használja ki egy speciális anyaggal (pl. teflon). Amikor a por áthalad a szórópisztolyon, érintkezésbe kerül ezzel az anyaggal, melynek következtében a részecskék elektromosan feltöltődnek. Ennek a módszernek az az előnye, hogy nem használ magasfeszültséget, így biztonságosabb és kevésbé érzékeny a környezeti páratartalomra. Azonban a triboelektromos töltés hatékonysága függ a festékpor és a súrlódó anyag tulajdonságaitól.

A választott töltési módszer jelentősen befolyásolja a festékpor tapadási hatékonyságát, a bevonat egyenletességét és a festési folyamat sebességét.

A modern ipari alkalmazásokban a szórópisztolyok gyakran kombinálják a két módszert, vagy optimalizálják az egyiket a konkrét feladathoz. Például, a bonyolult geometriájú alkatrészek festésekor a korona töltést preferálják a jobb behatolóképesség miatt, míg a környezetvédelmi szempontok előtérbe helyezésekor a triboelektromos töltés lehet a jobb választás.

A földelés szerepe az elektrosztatikus festésben

A földelés az elektrosztatikus festés során kritikus szerepet játszik a biztonságos és hatékony festési folyamat biztosításában. A megfelelően földelt munkadarab lehetővé teszi a felhordott festék részecskék optimális vonzását.

Működési elve egyszerű: a festendő tárgyat földeljük, így az elektromosan semleges lesz. Amikor a szórópisztolyból kilépő, elektromosan feltöltött festék részecskék a földelt tárgy felé repülnek, az ellentétes töltések vonzzák egymást. Ez biztosítja, hogy a festék egyenletesen terüljön el a felületen, beleértve a nehezen hozzáférhető helyeket is.

A földelés hiánya vagy hibája komoly problémákhoz vezethet. Például:

- Egyenetlen festékréteg kialakulása.

- Rossz tapadás, ami a festék leválásához vezethet.

- Legrosszabb esetben áramütés veszélye!

A megfelelő földelés biztosítja, hogy a munkadarab és a festőberendezés közötti potenciálkülönbség optimális legyen, ezáltal maximalizálva a festék hatékonyságát és minimalizálva a veszteséget.

A modern ipari alkalmazásokban a folyamatos és megbízható földelés elengedhetetlen. Ezt speciális földelő kábelekkel és ellenőrző rendszerekkel biztosítják, amelyek folyamatosan figyelik a földelési ellenállást. A rendszeres ellenőrzés és karbantartás biztosítja a biztonságos és hatékony festési folyamatot.

Az elektrosztatikus szórópisztolyok típusai és működésük

Az elektrosztatikus szórás hatékonysága nagymértékben függ a használt szórópisztoly típusától. Két fő típust különböztetünk meg: a koronakisüléses és a triboelektromos szórópisztolyokat.

A koronakisüléses pisztolyok a legelterjedtebbek. Működésük azon alapul, hogy egy magasfeszültségű elektród (koronaelektróda) ionizálja a levegőt a pisztoly csúcsánál. Ezáltal egy elektromos tér jön létre, amely feltölti a festékszemcséket. A feltöltött szemcsék aztán vonzódnak a földelt munkadarabhoz. Ezek a pisztolyok általában könnyebben kezelhetők és olcsóbbak, azonban a koronakisülés melléktermékként ózont termelhet, ami szellőztetési követelményeket támaszt.

Ezzel szemben a triboelektromos pisztolyok a súrlódás elvén működnek. A festékpor áthalad egy speciális csövön, ahol súrlódás révén feltöltődik. Ez a módszer kevesebb mellékterméket generál, mivel nincs szükség magasfeszültségű koronakisülésre. A triboelektromos pisztolyok előnye, hogy egyenletesebb festékréteget képezhetnek, különösen bonyolult geometriájú alkatrészeken. Azonban ezek a pisztolyok általában drágábbak és érzékenyebbek a festék típusára és a környezeti páratartalomra.

A szórópisztoly típusának megválasztása kritikus fontosságú a festési folyamat sikeréhez, és a munkadarab geometriájának, a festék tulajdonságainak, valamint a környezetvédelmi követelményeknek a figyelembevételével kell meghozni.

Mindkét típusnál fontos a megfelelő földelés biztosítása a munkadarabon, mert ez teszi lehetővé a festékszemcsék hatékony vonzását. A nem megfelelő földelés gyenge bevonathoz, vagy akár a festék visszaszórásához is vezethet.

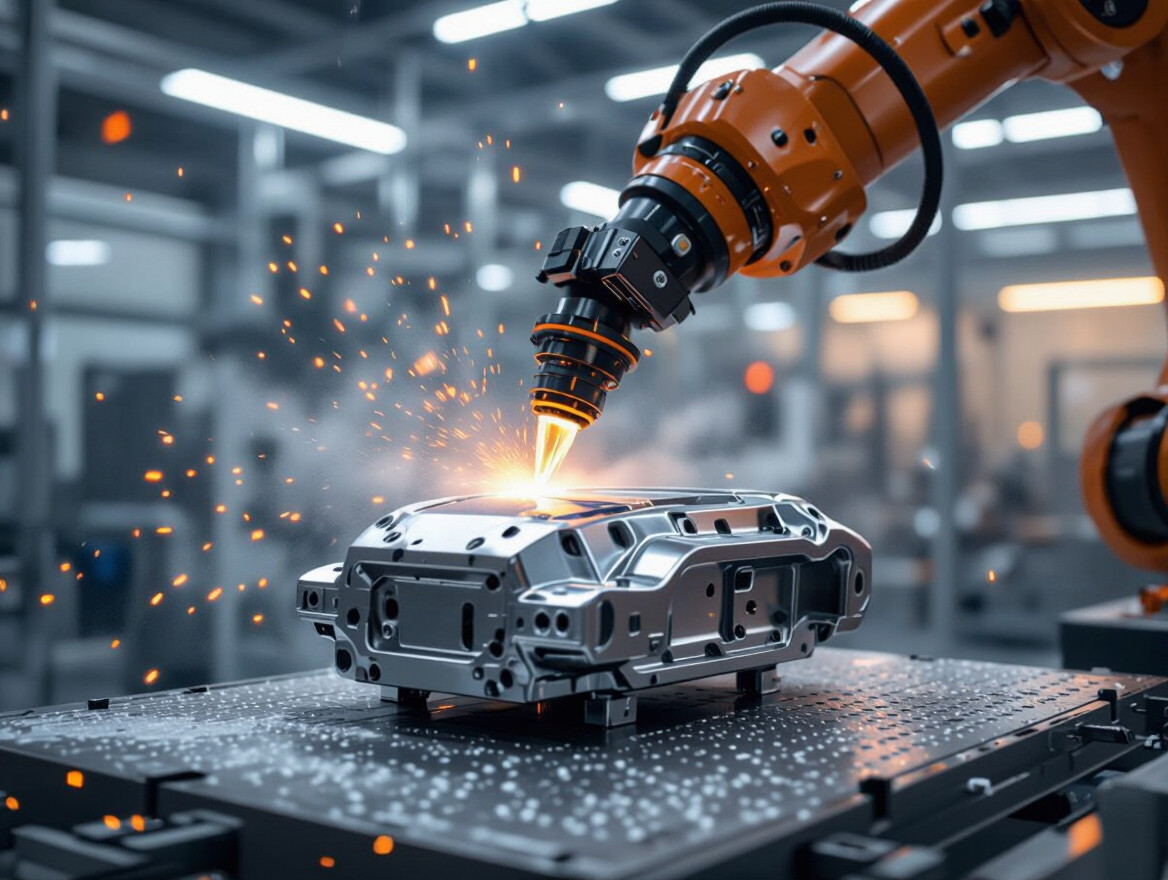

A modern ipari alkalmazásokban egyre nagyobb hangsúlyt fektetnek az automatizált elektrosztatikus festőrendszerekre, ahol robotkarok irányítják a szórópisztolyokat. Ezek a rendszerek lehetővé teszik a nagypontosságú és megismételhető festést, ami különösen fontos a tömeggyártásban.

A festékpor összetétele és tulajdonságai elektrosztatikus festéshez

Az elektrosztatikus festés hatékonysága nagymértékben függ a felhasznált festékpor összetételétől és tulajdonságaitól. Ezek a porok általában szerves polimerek, pigmentek, töltőanyagok és adalékanyagok kombinációjából állnak. A polimer adja a festék végső tulajdonságait, mint például a tartósság, a rugalmasság és a kémiai ellenállás. A pigmentek felelősek a színért, míg a töltőanyagok a költségek csökkentésében és a festék fizikai tulajdonságainak javításában játszanak szerepet.

Az adalékanyagok kritikus fontosságúak a por elektrosztatikus viselkedésének szempontjából. Segítenek a por részecskéinek egyenletes feltöltésében, ami elengedhetetlen a homogén bevonat eléréséhez. Ezek az adalékok befolyásolják a por folyékonyságát is, ami fontos a szórófejben való könnyű áramláshoz és a felületre való egyenletes felhordáshoz.

A részecskeméret eloszlása szintén kulcsfontosságú. Az ideális por finom, egyenletes méretű részecskékből áll, ami biztosítja a jó tapadást és a sima felületet. Túl nagy részecskék durva felületet eredményezhetnek, míg a túl kicsi részecskék nehezebben tölthetők fel megfelelően.

A festékpor elektromos vezetőképessége kritikus tényező. A pornak elég jól kell vezetnie az áramot ahhoz, hogy feltöltődhessen, de nem annyira, hogy kisüljön, mielőtt elérné a munkadarabot. Ez az egyensúly biztosítja a hatékony elektrosztatikus vonzást és a festék egyenletes eloszlását.

A olvadáspont szintén fontos szempont. A festékpornak elég alacsony olvadásponttal kell rendelkeznie ahhoz, hogy a kemencében megolvadjon és összefolyjon, de nem annyira alacsonynak, hogy a tárolás vagy szállítás során összetapadjon. A modern ipari alkalmazásokban a környezetbarát porok, mint például az oldószermentes és alacsony VOC (illékony szerves vegyületek) tartalmú festékek egyre népszerűbbek.

Az elektrosztatikus festés alkalmazási területei az autóiparban

Az autóiparban az elektrosztatikus festés elterjedtsége a kiváló minőségű, tartós és esztétikus felületkezelés iránti igénynek köszönhető. A technológia kulcsszerepet játszik a karosszéria elemek, alkatrészek és a jármű belső tereinek festésében. Gondoljunk csak a karosszéria elemeire: a motorháztetőtől a sárvédőkön át az ajtókig mindenhol elvárás a tökéletes fedés és a korrózióvédelem.

Az elektrosztatikus festés alkalmazása lehetővé teszi a egyenletes festékréteg felvitelét még a nehezen hozzáférhető helyeken is, minimalizálva a festékveszteséget. Ez különösen fontos a bonyolult formájú alkatrészek, például a lökhárítók és a tükörházak esetében. A módszer jelentős anyagmegtakarítást eredményez, ami a nagy mennyiségű gyártás során komoly költségcsökkenést jelent.

Az autóiparban az elektrosztatikus festés nem csupán a járművek esztétikai megjelenésének javítására szolgál, hanem a korrózió elleni védelem szempontjából is kritikus fontosságú, meghosszabbítva ezzel a járművek élettartamát.

A belső térben is gyakran alkalmazzák ezt a technológiát, például a műszerfalak, a középkonzolok és az ajtópanelek festésére. Itt a kopásállóság és a színstabilitás kiemelten fontos szempontok. Az elektrosztatikus festés lehetővé teszi a gyártók számára, hogy a legszigorúbb minőségi követelményeknek is megfeleljenek.

Az autógyártás folyamatosan törekszik a fenntarthatóbb megoldásokra, és az elektrosztatikus festés ebben is segítséget nyújt. A technológia minimalizálja a VOC (illékony szerves vegyületek) kibocsátását, ami környezetvédelmi szempontból rendkívül előnyös. Emellett a festék pontos felhordása csökkenti a hulladék mennyiségét, hozzájárulva a környezetbarátabb termeléshez.

Az elektrosztatikus festés alkalmazása a fémiparban

A fémiparban az elektrosztatikus festés kiemelkedő népszerűségnek örvend, köszönhetően a kiváló minőségű bevonatnak és a minimális anyagveszteségnek. A módszer lényege, hogy a festékrészecskéket elektromosan feltöltik, míg a festendő fémtárgyat földelik. Ennek eredményeként a festék a tárgy minden részére, még a nehezen hozzáférhető területekre is egyenletesen rátapad, így biztosítva a korrózió elleni védelmet és a tartós felületet.

Az elektrosztatikus festés különösen előnyös a fémipari termékek széles skálájánál, például autóalkatrészek, háztartási gépek, bútorok és építőipari elemek esetében. A festékréteg vastagsága könnyen szabályozható, ami optimalizálja az anyagfelhasználást és csökkenti a költségeket. Emellett a módszer környezetbarátabb alternatívát jelent a hagyományos festési eljárásokkal szemben, mivel kevesebb oldószert tartalmazó festékek használatát teszi lehetővé.

A fémiparban az elektrosztatikus festés alkalmazása nem csupán a termékek esztétikai értékét növeli, hanem a tartósságukat és korrózióállóságukat is jelentősen javítja, ezáltal növelve a termékek élettartamát és csökkentve a karbantartási költségeket.

A technológia a fémiparban lehetővé teszi a gyorsabb és hatékonyabb gyártási folyamatokat. A festék gyorsan szárad, ami csökkenti a várakozási időt és növeli a termelékenységet. Ezenkívül a módszer alkalmas automatizált festősorokba való integrálásra, ami tovább optimalizálja a gyártási folyamatokat és csökkenti a munkaerőköltségeket.

Az elektrosztatikus festés alkalmazása a bútorgyártásban

A bútorgyártásban az elektrosztatikus festés forradalmasította a felületkezelési eljárásokat. A módszer lényege, hogy a festékszemcséket elektromosan feltöltik, miközben a festendő bútor darab földelve van. Ennek köszönhetően a festék egyenletesen vonzza a felületre, még a nehezen hozzáférhető helyeken is.

Ez a technológia különösen előnyös a bonyolult formájú bútorok esetében, ahol a hagyományos festési módszerekkel nehéz egyenletes bevonatot elérni. Gondoljunk csak a faragott díszítésekre, a lekerekített élekre vagy a bonyolult rácsos szerkezetekre. Az elektrosztatikus festés minimálisra csökkenti a festékveszteséget, mivel a festékszemcsék szinte teljes egészében a bútor felületére tapadnak, nem pedig a levegőben szóródnak szét.

A bútorgyártásban az elektrosztatikus festés lehetővé teszi a kiváló minőségű, tartós és esztétikus felületek létrehozását, miközben jelentősen csökkenti a költségeket és a környezeti terhelést.

További előny, hogy a festékréteg egyenletesebb és simább lesz, ami növeli a bútor esztétikai értékét és élettartamát. A bútorgyártók számára ez azt jelenti, hogy versenyképesebb termékeket kínálhatnak a piacon, miközben a környezetvédelmi előírásoknak is megfelelnek. A technológia lehetővé teszi a széles színválaszték alkalmazását is, így a vevői igényeknek megfelelően személyre szabott bútorokat lehet gyártani.

Az elektrosztatikus festés előnyei a hagyományos festési eljárásokkal szemben

Az elektrosztatikus festés számos jelentős előnnyel bír a hagyományos festési eljárásokkal szemben, különösen a modern ipari alkalmazásokban. Az egyik legfontosabb előnye a sokkal hatékonyabb anyagfelhasználás. Míg a hagyományos festékszórás során jelentős mennyiségű festék kerül a levegőbe, vagy egyszerűen lepattan a tárgyról, az elektrosztatikus eljárás során a festék részecskéi elektrosztatikus töltéssel rendelkeznek, és vonzódnak a földelt, festendő felülethez. Ez minimalizálja a festékveszteséget, így kevesebb festékre van szükség ugyanazon felület lefedéséhez.

Egy másik jelentős előny a jobb minőségű, egyenletesebb bevonat. A festék egyenletesen oszlik el a felületen, beleértve a nehezen elérhető helyeket, éleket és sarkokat is. Ez a hagyományos módszerekkel gyakran problémát jelent, ahol a festék könnyen megfolyhat, vagy nem jut el minden részhez. Az elektrosztatikus festés esetén a festék „körbefutja” a tárgyat, így biztosítva a teljes lefedettséget.

A környezetvédelmi szempontok sem elhanyagolhatók. Mivel kevesebb festék kerül a levegőbe, csökken a légszennyezés és a káros anyagok kibocsátása. Ez különösen fontos a szigorú környezetvédelmi előírásoknak megfelelő ipari létesítmények számára.

Az elektrosztatikus festés lehetővé teszi a festék felhasználásának optimalizálását, ami jelentős költségmegtakarítást eredményez a hagyományos festési eljárásokhoz képest.

Ezen felül az elektrosztatikus festés gyakran gyorsabb és hatékonyabb, mint a hagyományos módszerek. A gyorsabb száradási idő és a kevesebb réteg felvitele révén a termelési folyamat felgyorsulhat, ami növeli a termelékenységet.

Végül, az elektrosztatikus festés során használt festékek általában tartósabbak és ellenállóbbak a környezeti hatásokkal szemben, mint a hagyományos festékek. Ez hosszabb élettartamot és kevesebb karbantartást jelent a festett termékek számára.

A festékanyag megtakarításának mértéke elektrosztatikus festéssel

Az elektrosztatikus festés egyik legjelentősebb előnye a hagyományos módszerekhez képest a jelentős festékanyag megtakarítás. Ennek oka, hogy a festék részecskéi elektrosztatikusan töltöttek, így vonzzák a földelt munkadarabot. Ez a vonzás minimalizálja a festékpermet „elszökését”, ami a hagyományos szórópisztolyos eljárásoknál gyakori.

A hagyományos festési eljárásoknál a festék egy része egyszerűen „elveszik” a levegőben, vagy rászóródik a környezetre. Ezzel szemben az elektrosztatikus festésnél a festék szinte 100%-ban a célfelületre kerül. A pontos megtakarítás mértéke függ a munkadarab alakjától, méretétől és a felhasznált festék típusától, de általánosságban elmondható, hogy:

- Az elektrosztatikus festés 20-50%-kal kevesebb festékanyagot igényel, mint a hagyományos módszerek.

- Ez a megtakarítás jelentős költségcsökkentést eredményez a gyártási folyamatokban, különösen nagy szériás termelés esetén.

Az elektrosztatikus festéssel elérhető festékanyag megtakarítás a legfontosabb tényező, ami miatt a modern ipari alkalmazásokban egyre elterjedtebbé válik.

Ráadásul a kevesebb festék felhasználása nem csak költséghatékonyabb, hanem környezetbarátabb is, mivel kevesebb festék kerül a levegőbe, csökkentve a környezeti terhelést.

A környezetvédelmi szempontok az elektrosztatikus festésnél

Az elektrosztatikus festés jelentős környezetvédelmi előnyöket kínál a hagyományos módszerekkel szemben. A legszembetűnőbb különbség a festékfelhasználás hatékonyságában rejlik. Míg a hagyományos szórással jelentős mennyiségű festék vész kárba a levegőben, az elektrosztatikus festésnél a festék részecskék elektrosztatikusan vonzódnak a munkadarabhoz, minimalizálva a szórást és a veszteséget.

Ez a magasabb hatékonyság kevesebb festék felhasználását jelenti, ami közvetlenül csökkenti a VOC (illékony szerves vegyületek) kibocsátást a légkörbe.

A kevesebb festékfelhasználás mellett az elektrosztatikus festés gyakran lehetővé teszi a porfestékek használatát is. A porfestékek nem tartalmaznak oldószereket, így teljesen kiküszöbölik a VOC kibocsátást. Emellett a túlszórt porfesték visszanyerhető és újra felhasználható, tovább csökkentve a hulladék mennyiségét. A környezetvédelmi szempontok mellett a porfestékek általában tartósabb és ellenállóbb bevonatot képeznek, ami meghosszabbítja a termékek élettartamát.

A festékréteg egyenletességének és tartósságának növelése elektrosztatikus festéssel

Az elektrosztatikus festés kiemelkedő előnye a hagyományos módszerekkel szemben a festékréteg egyenletességének és tartósságának jelentős növelése. Ez a technológia a festékszemcsék és a festendő felület közötti elektrosztatikus vonzást használja ki, ami sokkal precízebb és hatékonyabb fedést eredményez.

A folyamat során a festékszemcsék negatív töltést kapnak, míg a festendő tárgyat földelik, vagy pozitív töltéssel látják el. Ez a töltéskülönbség biztosítja, hogy a festék egyenletesen szóródjon el a felületen, beleértve a nehezen hozzáférhető területeket, sarkokat és éleket is. A hagyományos permetezéssel ellentétben, ahol a festék egy része egyszerűen „átfúj” a tárgyon, az elektrosztatikus festés minimalizálja a festékveszteséget, mivel a szemcsék a töltésük miatt a tárgyhoz vonzódnak.

Ennek eredményeként a festékréteg vastagsága egyenletesebb lesz, ami növeli a korrózióvédelmet, a kopásállóságot és a termék élettartamát.

A jobb fedés mellett az elektrosztatikus festés jobb tapadást is eredményez. A negatív töltésű festékszemcsék erősebben tapadnak a pozitív töltésű vagy földelt felülethez, ami ellenállóbbá teszi a festékréteget a külső hatásokkal szemben. Ez különösen fontos az ipari alkalmazásokban, ahol a termékek gyakran extrém körülményeknek vannak kitéve.

Végső soron az elektrosztatikus festés nem csupán esztétikusabb megjelenést biztosít, hanem jelentősen javítja a termék minőségét és tartósságát, ami hosszú távon költségmegtakarítást eredményez a modern ipari alkalmazásokban.

Az elektrosztatikus festés költséghatékonysága a hosszú távon

Az elektrosztatikus festés hosszú távú költséghatékonysága több tényezőből adódik. Először is, a festék felhasználásának hatékonysága jelentősen magasabb a hagyományos módszerekhez képest. Mivel a festék a felületre elektrosztatikusan vonzódik, minimalizálódik a festékszórás és a veszteség. Ezáltal kevesebb festékre van szükség ugyanazon felület lefedéséhez.

Másodszor, a festési folyamat gyorsabb és automatizálhatóbb, ami csökkenti a munkaerőköltségeket. A gyorsabb száradási idő további időmegtakarítást eredményez. A kevesebb javítási igény, köszönhetően az egyenletesebb és tartósabb bevonatnak, szintén jelentősen csökkenti a hosszú távú költségeket.

Harmadszor, az elektrosztatikus festéssel létrehozott bevonat ellenállóbb a korrózióval és a kopással szemben. Ez azt jelenti, hogy a termékek élettartama megnő, és ritkábban van szükség újrafestésre vagy javításra.

Az elektrosztatikus festés költséghatékonysága a hosszú távon abban rejlik, hogy a kezdeti beruházás ellenére a festékfelhasználás minimalizálásával, a munkaerőköltségek csökkentésével, a termékek élettartamának növelésével és a karbantartási igények mérséklésével jelentős megtakarítás érhető el.

Végül, a környezetvédelmi szempontok is hozzájárulnak a költséghatékonysághoz. Mivel kevesebb festék kerül a levegőbe, csökkennek a környezetvédelmi terhek és az esetleges büntetések.

Az elektrosztatikus festés minőségellenőrzési módszerei

Az elektrosztatikus festés minőségének ellenőrzése kritikus fontosságú a modern ipari alkalmazásokban. Több módszer is alkalmazható a festékréteg tulajdonságainak vizsgálatára.

Az egyik legfontosabb a rétegvastagság mérése. Erre különböző eszközök állnak rendelkezésre, például roncsolásmentes ultrahangos mérők, amelyekkel gyorsan és pontosan megállapítható a festékréteg vastagsága a felületen. A megfelelő rétegvastagság biztosítja a kívánt korrózióvédelmet és a mechanikai ellenállást.

A tapadásvizsgálat is elengedhetetlen. Erre többféle szabványos módszer létezik, mint például a rácsvágásos tapadásvizsgálat, ahol egy speciális eszközzel rácsmintázatot vágnak a festékrétegbe, majd ragasztószalaggal ellenőrzik, hogy a festék leválik-e. Ezzel a módszerrel a festék tapadási képessége minősíthető.

A színellenőrzés is fontos szerepet játszik, különösen akkor, ha a termék megjelenése kiemelt jelentőségű. A színellenőrzést spektrofotométerekkel végzik, amelyek pontosan mérik a festék színét és összehasonlítják a referenciával.

A minőségellenőrzési folyamat során az összes mérési adatot dokumentálni kell, hogy nyomon követhető legyen a festési folyamat és a termékek minősége.

Ezen felül, a keménységvizsgálatok (például ceruzakeménység teszt) is alkalmazhatók a festékréteg karcállóságának megállapítására. A környezeti tesztek (sópermet teszt, UV-teszt) pedig a festékréteg tartósságát vizsgálják extrém körülmények között.

A megfelelő munkavédelem az elektrosztatikus festés során

Az elektrosztatikus festés során a munkavédelem kiemelten fontos, mivel a magasfeszültség és a finom festékrészecskék potenciális veszélyeket hordoznak. A védőfelszerelés használata kötelező: ide tartozik a megfelelő légzésvédő maszk a festékpor belélegzésének elkerülésére, a védőszemüveg a szemirritáció ellen, és a szigetelő kesztyű az áramütés kockázatának minimalizálására.

A festőkabinok megfelelő szellőztetése elengedhetetlen a festék gőzök koncentrációjának csökkentéséhez, ezzel megelőzve a légzőszervi problémákat és a robbanásveszélyt. A földelés biztosítása kulcsfontosságú a sztatikus feltöltődés elvezetéséhez és az áramütések elkerüléséhez.

A legfontosabb szabály: soha ne érintse meg a festőpisztolyt vagy a festendő tárgyat, amíg a berendezés be van kapcsolva!

Rendszeres oktatást kell tartani a munkavédelmi előírásokról és a vészhelyzeti eljárásokról. A festékgyártók biztonsági adatlapjait (SDS) mindig elérhetővé kell tenni, hogy a dolgozók tájékozódhassanak a festékekkel kapcsolatos kockázatokról és a szükséges óvintézkedésekről.

Az elektrosztatikus festőberendezések karbantartása és javítása

Az elektrosztatikus festőberendezések hatékony és tartós működése érdekében elengedhetetlen a rendszeres karbantartás. A festékanyag és a magasfeszültség kombinációja miatt a berendezések különösen érzékenyek a szennyeződésekre és a kopásra. A festékszóró pisztolyok rendszeres tisztítása, a fúvókák ellenőrzése és cseréje alapvető fontosságú a megfelelő porlasztás és a egyenletes festékréteg eléréséhez.

A földelés ellenőrzése kritikus lépés a biztonságos és hatékony működés szempontjából. A hiányos földelés nem csak a festési minőséget rontja, hanem komoly biztonsági kockázatot is jelenthet. A magasfeszültségű generátorok és a vezérlőpanelek rendszeres felülvizsgálata, a kábelek állapotának ellenőrzése, és a szűrők tisztítása szintén a megelőző karbantartás részét képezi.

A javítási munkálatok során kiemelt figyelmet kell fordítani a gyári előírások betartására és a megfelelő alkatrészek használatára. A nem megfelelő alkatrészek használata a berendezés meghibásodásához, vagy akár tönkremeneteléhez is vezethet.

A rendszeres karbantartás és a szakszerű javítás biztosítja az elektrosztatikus festőberendezések hosszú élettartamát és a folyamatos, magas minőségű festést, minimalizálva a termelési kiesést.

A megelőző karbantartási terv kidolgozása és betartása jelentősen csökkentheti a váratlan meghibásodások számát és a javítási költségeket. Ebbe beletartozik a napi, heti és havi ellenőrzések ütemezése, valamint a kopó alkatrészek időszakos cseréje.

Az elektrosztatikus festés jövőbeli trendjei és fejlesztési lehetőségei

Az elektrosztatikus festés jövője a fenntarthatóság és a hatékonyság növelésében rejlik. A kutatások a környezetbarátabb festékanyagok felé irányulnak, melyek kevesebb illékony szerves vegyületet (VOC) tartalmaznak. A cél a vízbázisú és porfestékek elterjedése, csökkentve a környezeti terhelést.

A technológiai fejlesztések közé tartozik az automatizálás további finomítása. A robotok és szenzorok alkalmazásával precízebb és egyenletesebb festékrétegek érhetők el, minimalizálva a pazarlást. A mesterséges intelligencia (MI) integrálása lehetővé teszi a festési paraméterek valós idejű optimalizálását a felület tulajdonságai és a környezeti feltételek alapján.

A nanotechnológia alkalmazása új lehetőségeket nyit meg a festékek tulajdonságainak javítására. A nanorészecskék beépítésével növelhető a festék kopásállósága, korrózióvédelme és UV-állósága. Ezenkívül, az intelligens festékek fejlesztése is egyre fontosabbá válik, amelyek képesek reagálni a környezeti változásokra, például a hőmérsékletre vagy a nedvességre.

A jövőben az elektrosztatikus festés nem csupán egy felületkezelési eljárás lesz, hanem egy integrált rendszer, amely a termék teljes életciklusát figyelembe veszi, a tervezéstől a karbantartásig.

A speciális alkalmazások, mint például az elektronikai alkatrészek és az orvosi eszközök festése, egyre nagyobb hangsúlyt kapnak. Ezek a területek magasabb precizitást és szigorúbb minőségi követelményeket támasztanak, ami új kihívások elé állítja a festési technológiákat.