A modern ipar szinte elképzelhetetlen a hatékony hőcserélő rendszerek nélkül. A lemezes hőcserélők ezen rendszerek kulcsfontosságú elemei, mivel kompakt méretük, nagy hatékonyságuk és sokoldalú alkalmazhatóságuk révén forradalmasították a hőkezelési folyamatokat számos iparágban. A korábbi, terjedelmesebb és kevésbé hatékony megoldásokhoz képest a lemezes hőcserélők jelentős előrelépést képviselnek.

A vegyiparban például a lemezes hőcserélők nélkülözhetetlenek a reaktorok hőmérsékletének szabályozásához, a termékek hűtéséhez és a hővisszanyeréshez. Az élelmiszeriparban pasztörizálási és sterilizálási folyamatokban játszanak kritikus szerepet, biztosítva a termékek biztonságát és eltarthatóságát. A gyógyszeriparban a steril körülmények és a pontos hőmérséklet-szabályozás elengedhetetlen, amit a lemezes hőcserélők kiválóan biztosítanak.

A lemezes hőcserélők bevezetése az ipari szektorban jelentősen csökkentette az energiafelhasználást, növelte a termelékenységet és javította a termékminőséget.

Az energiaiparban a geotermikus energia hasznosításában, a hulladékhő-visszanyerésben és a távhő rendszerekben alkalmazzák őket. Kompakt méretük lehetővé teszi, hogy meglévő rendszerekbe is könnyen integrálhatók legyenek, minimális helyigénnyel.

A lemezes hőcserélők sokoldalúsága abban rejlik, hogy a lemezek anyagának, méretének és kialakításának megválasztásával a legkülönbözőbb igényekhez igazíthatók. Ezáltal szinte minden iparágban megtalálhatóak, ahol hőcsere szükséges.

A lemezes hőcserélők alapelvei és működése

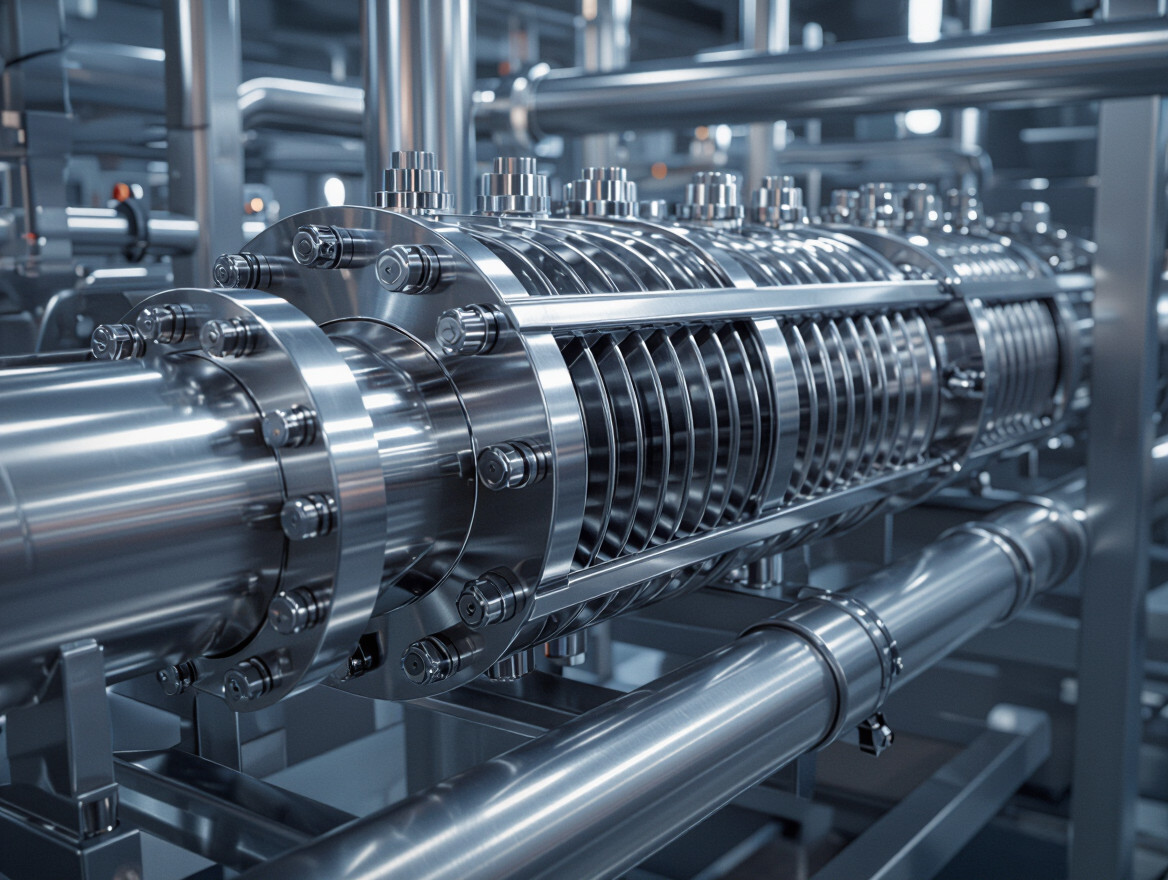

A lemezes hőcserélők működése viszonylag egyszerű elven alapul: hőátadás két közeg között, melyeket vékony, hullámosított lemezek választanak el egymástól. Ezek a lemezek jellemzően rozsdamentes acélból, titánból vagy más korrózióálló anyagból készülnek. A hullámosítás célja a felület növelése és a turbulencia fokozása, ami javítja a hőátadási hatékonyságot.

A lemezeket keretbe foglalják, és tömítések biztosítják a folyadékok elkülönítését. A folyadékok a lemezek közötti csatornákban ellenáramban vagy egyenáramban áramolhatnak. Az ellenáramú áramlás általában hatékonyabb, mivel nagyobb hőmérséklet-különbség tartható fenn a hőcserélő teljes hosszában.

A hőátadás a lemezek falán keresztül történik. A meleg közeg leadja a hőjét a hideg közegnek. A hullámosításnak köszönhetően a felület nagy, és a turbulencia biztosítja, hogy a folyadékok jól keveredjenek, így a hőátadás hatékonyabb.

A lemezes hőcserélők hatékonysága elsősorban a nagy hőátadó felületnek és a turbulens áramlásnak köszönhető. Ez a kombináció lehetővé teszi a hatékony hőátadást viszonylag kis helyen.

A lemezes hőcserélők szétszerelhető és tisztítható kialakításúak, ami nagy előnyt jelent az ipari alkalmazásokban. A lemezek könnyen hozzáférhetők, így a lerakódások eltávolítása egyszerűen elvégezhető. Ez a karbantarthatóság hosszú élettartamot és megbízható működést biztosít.

A különböző ipari alkalmazásokhoz a lemezes hőcserélők különböző méretekben és konfigurációkban állnak rendelkezésre. A kiválasztás során figyelembe kell venni a folyadékok tulajdonságait, a hőmérséklet-különbséget és a kívánt hőátadási teljesítményt.

A lemezes hőcserélők főbb alkatrészei és azok funkciói

A lemezes hőcserélők hatékonysága és sokoldalúsága az alkatrészek precíz tervezésének és funkcionális integrációjának köszönhető. A legfontosabb elemek a lemezek, amelyek a hőátadásért felelősek. Ezek vékony, hullámosított fémlemezek, általában rozsdamentes acélból vagy titánból készülnek, és a hullámok növelik a felületet, ezáltal a hőátadási hatékonyságot. A lemezek között áramlik a két különböző hőmérsékletű közeg, lehetővé téve a hőcserét anélkül, hogy közvetlenül keverednének.

A tömítések kritikus szerepet játszanak a szivárgás megakadályozásában és a közegek elkülönítésében. Anyaguk a hőmérséklettől, nyomástól és a közeg kémiai tulajdonságaitól függően változhat (pl. EPDM, nitril, Viton). A tömítések elhelyezkedése biztosítja, hogy a forró és hideg közeg a megfelelő lemezcsatornákban áramoljon, optimalizálva a hőátadást.

A keretlemezek, amelyek a hőcserélő szerkezetét adják, általában két véglemezt és egy tartóoszlopot tartalmaznak. Ezek biztosítják a lemezek és tömítések szilárd rögzítését, valamint a csatlakozási pontokat a külső csővezetékekhez. A keretlemezek anyagát a környezeti feltételek és a kezelt közeg agresszivitása határozza meg.

A csatlakozók (be- és kilépő nyílások) a közegek be- és kilépésére szolgálnak. Méretüket és elhelyezkedésüket a tervezett áramlási sebesség és a csővezeték rendszerének igényei határozzák meg. A csatlakozók anyaga kompatibilis kell legyen a kezelt közegekkel a korrózió elkerülése érdekében.

A lemezes hőcserélők hatékony működésének kulcsa a lemezek, tömítések, keretlemezek és csatlakozók harmonikus együttműködése, biztosítva a maximális hőátadást minimális energiaveszteséggel.

Az összehúzó csavarok (vagy rudak) a lemezeket szorosan egymáshoz préselik, biztosítva a tömítések megfelelő zárását és a hőcserélő mechanikai stabilitását. Ezek a csavarok lehetővé teszik a lemezek szétszerelését és tisztítását is, ami elengedhetetlen a hosszú távú, hatékony működéshez. A karbantartás során fontos a csavarok megfelelő nyomatékkal történő meghúzása a szivárgás elkerülése érdekében.

A lemezek anyagválasztása és a leggyakoribb anyagminőségek

A lemezes hőcserélők hatékonyságát és élettartamát nagymértékben befolyásolja a lemezek anyaga. A megfelelő anyag kiválasztása kritikus fontosságú, figyelembe véve a közegek korrozív hatását, a hőmérsékletet és a nyomást. Az anyagválasztás célja a hosszú távú, megbízható működés biztosítása, minimalizálva a karbantartási igényt és a leállásokat.

A leggyakrabban használt anyagok közé tartozik a rozsdamentes acél, mely kiváló korrózióállóságot és hővezető képességet biztosít. Többféle rozsdamentes acél minőség létezik, melyek eltérő összetétellel és tulajdonságokkal rendelkeznek. A 304-es és 316-os rozsdamentes acél a legelterjedtebb választás a legtöbb ipari alkalmazásban. A 316-os típus molibdént tartalmaz, ami növeli a korrózióállóságát, különösen a klorid tartalmú közegekkel szemben.

A legfontosabb szempont a lemezanyag kiválasztásakor a hőcserélőben áramló közegek kémiai kompatibilitása az anyaggal.

Bizonyos esetekben, ahol a közegek rendkívül agresszívek, speciálisabb anyagokra van szükség. Ilyenkor jöhet szóba a titán, mely kiemelkedő korrózióállóságot biztosít, különösen tengervízzel és más agresszív vegyi anyagokkal szemben. A titán azonban drágább, mint a rozsdamentes acél, ezért csak a legszükségesebb esetekben alkalmazzák.

Más alternatívák is léteznek, mint például a nikkelötvözetek (pl. Hastelloy), melyek extrém korróziós körülmények között is jól teljesítenek. Ezek az ötvözetek különösen ellenállóak a savakkal és lúgokkal szemben. A lemezek vastagsága szintén fontos tényező, melyet a nyomás és a mechanikai terhelés figyelembevételével kell meghatározni. A vastagabb lemezek nagyobb nyomást bírnak el, de csökkenthetik a hőátadási hatékonyságot.

A helyes anyagválasztással jelentősen meghosszabbítható a lemezes hőcserélők élettartama és optimalizálható a teljesítményük, elkerülve a költséges javításokat és a termeléskiesést.

A lemezek típusai: hullámprofilok és azok hatása a hőátadásra

A lemezes hőcserélők hatékonysága nagymértékben függ a lemezek kialakításától, különösen a hullámprofiloktól. A hullámprofilok célja, hogy turbulenciát keltsenek az áramló közegben, ezáltal növelve a hőátadási együtthatót. Különböző ipari alkalmazások különböző típusú hullámprofilokat igényelnek.

Gyakori típusok közé tartoznak a chevron (V-alakú) mintázatok, melyek nagy hőátadást tesznek lehetővé, de nagyobb nyomáseséssel járnak. A chevron mintázat szöge befolyásolja a teljesítményt: a kisebb szögek alacsonyabb nyomásesést, míg a nagyobb szögek magasabb hőátadást eredményeznek. Ezt a típust gyakran használják a vegyiparban és az élelmiszeriparban, ahol a nagy hőátadás kritikus fontosságú.

Léteznek továbbá heringcsont mintázatok, melyek a chevron mintázathoz hasonlóak, de összetettebbek. Ezek finomabb szabályozást tesznek lehetővé a hőátadás és a nyomásesés között. Alkalmasak olyan alkalmazásokhoz, ahol a hőmérséklet pontos szabályozása elengedhetetlen, például a gyógyszeriparban.

Egyes lemezeken kombinált hullámprofilokat alkalmaznak, melyek különböző szögekkel és mélységekkel rendelkeznek. Ezek a kombinációk optimalizálják a hőátadást és a nyomásesést egy adott alkalmazáshoz. Például, egy lemez egyik része lehet nagy turbulenciát generáló, míg a másik része alacsony nyomásesést biztosít.

A hullámprofil kialakítása közvetlenül befolyásolja a hőcserélő teljesítményét, beleértve a hőátadási hatékonyságot, a nyomásesést és a lerakódásra való hajlamot.

A hullámprofilok nem csak a hőátadásra, hanem a lemezek mechanikai szilárdságára is hatással vannak. A megfelelő hullámprofil növeli a lemez merevségét, így az ellenáll a nagy nyomáskülönbségeknek. Ez különösen fontos a nagynyomású alkalmazásokban, például a petrolkémiai iparban.

A lemezek anyagának kiválasztása is szorosan összefügg a hullámprofil kialakításával. Például, a vékonyabb lemezek használata gazdaságosabb lehet, de csak akkor, ha a hullámprofil megfelelő merevséget biztosít. Az anyagválasztás és a hullámprofil optimalizálása kulcsfontosságú a lemezes hőcserélő hosszú élettartamának és hatékony működésének biztosításához.

A tömítések szerepe és típusai a lemezes hőcserélőkben

A lemezes hőcserélők hatékony működésének egyik kulcseleme a tömítések szerepe. Ezek a tömítések biztosítják a közegek szeparálását a lemezek között, megakadályozva a keveredésüket és a szivárgást. A tömítések minősége és állapota kritikus fontosságú a hőcserélő hatékonysága és biztonsága szempontjából, különösen az ipari alkalmazásokban, ahol gyakran agresszív közegekkel dolgoznak.

Számos tömítéstípus létezik, amelyeket a hőcserélőben használt közeg, a hőmérséklet és a nyomás függvényében választanak ki. Néhány gyakori tömítéstípus:

- NBR (nitril gumi): Általános célú tömítés, jó olaj- és üzemanyag-állósággal.

- EPDM (etilén-propilén-dién monomer): Kiválóan ellenáll forró víznek, gőznek és savaknak.

- FKM (fluoroelasztomer): Magas hőmérsékletű és vegyi anyagokkal szembeni ellenállás jellemzi, ideális agresszív közegekhez.

A tömítések rendszeres ellenőrzése és cseréje elengedhetetlen a hőcserélő megbízható működésének fenntartásához. A sérült vagy elhasználódott tömítések szivárgást okozhatnak, ami veszélyezteti a folyamat hatékonyságát és a biztonságot.

A tömítések megfelelő kiválasztása és karbantartása biztosítja a lemezes hőcserélő hosszú élettartamát és optimális teljesítményét az ipari alkalmazásokban.

A modern lemezes hőcserélők gyakran ragasztásmentes tömítésekkel vannak ellátva, amelyek könnyebben cserélhetők és csökkentik a karbantartási költségeket. Emellett léteznek speciális tömítések is, amelyek kifejezetten bizonyos ipari ágazatok igényeihez lettek tervezve, például az élelmiszeriparra vagy a gyógyszeriparra.

A lemezes hőcserélők folyadékáramlási elrendezései

A lemezes hőcserélők folyadékáramlási elrendezései kritikus szerepet játszanak a hőátadási hatékonyság maximalizálásában és az adott ipari alkalmazás igényeinek megfelelő optimális működés biztosításában. Alapvetően két fő áramlási elrendezést különböztetünk meg:

- Egyutas áramlás: Ebben az elrendezésben a folyadékok egyszer haladnak át a hőcserélőn, párhuzamosan vagy ellenáramban. Ez a konfiguráció egyszerűbb, és alacsonyabb nyomásesést eredményez.

- Többutas áramlás: A folyadékok többször áthaladnak a hőcserélőn, ami növeli a tartózkodási időt és a hőátadási hatékonyságot. Ezzel a megoldással magasabb hőmérsékletkülönbségek érhetők el, de a nyomásesés is megnő.

Az áramlási elrendezést a lemezek kialakítása is befolyásolja. A chevron mintázatú lemezek például turbulens áramlást generálnak, ami fokozza a hőátadást, de növeli a nyomásesést. A lemezek közötti csatornák szélessége és a lemezek száma szintén befolyásolja az áramlást és a hőátadást.

Az ipari alkalmazások szempontjából fontos megérteni, hogy a megfelelő áramlási elrendezés kiválasztása az adott folyamat igényeitől függ. Például, egy alacsony viszkozitású folyadék esetében az egyutas áramlás is elegendő lehet, míg egy magas viszkozitású folyadék esetében a többutas áramlás lehet a hatékonyabb megoldás a jobb hőátadás érdekében.

A helyes áramlási elrendezés kiválasztása kulcsfontosságú a lemezes hőcserélő hatékony és megbízható működéséhez, valamint az adott ipari alkalmazás által támasztott követelmények teljesítéséhez.

A hőcserélő tervezése során a mérnökök figyelembe veszik a folyadékok típusát, a hőmérsékletkülönbséget, az áramlási sebességet és a megengedett nyomásesést, hogy meghatározzák a legmegfelelőbb áramlási elrendezést.

Egyutas és többutas lemezes hőcserélők összehasonlítása

A lemezes hőcserélők esetében az egyutas és többutas konfiguráció jelentős különbségeket eredményez az áramlási viszonyokban és a hőátadási hatékonyságban. Egyutas hőcserélők esetén a közeg egyszer halad át a teljes lemezcsomagon, ami alacsonyabb nyomásesést eredményez, de kevesebb lehetőséget biztosít a hőmérsékletkülönbség maximalizálására.

Ezzel szemben a többutas hőcserélők több párhuzamos csatornára osztják az áramlást a lemezcsomagon belül. Ez növeli a hőátadási felületet adott térfogaton belül, ami magasabb hőátadási együtthatót és hatékonyabb hőcserét tesz lehetővé. Viszont a többutas kialakítás a nagyobb áramlási sebességek miatt magasabb nyomáseséssel jár.

A többutas konfiguráció alkalmazása különösen akkor indokolt, ha nagy a hőmérsékletkülönbség a két közeg között, és a helyszűke miatt kompakt megoldásra van szükség, még a magasabb nyomásesés ellenére is.

Az ipari alkalmazások során a választás a konkrét igényektől függ. Például, egy élelmiszeripari folyamatban, ahol fontos a kíméletes hőkezelés és az alacsony nyomásesés, az egyutas hőcserélő lehet a jobb választás. Ezzel szemben egy vegyipari folyamatban, ahol a hatékony hőátadás a cél, a többutas konfiguráció lehet a megfelelő megoldás. Fontos szempont továbbá a karbantarthatóság és a tisztíthatóság, mivel a többutas hőcserélők bonyolultabb szerkezete nehezebbé teheti a tisztítást.

A hőátadási tényező és a nyomásesés számítása lemezes hőcserélőknél

A lemezes hőcserélők tervezésénél és optimalizálásánál kulcsfontosságú a hőátadási tényező (U) és a nyomásesés pontos számítása. Ezek a paraméterek közvetlenül befolyásolják a hőcserélő hatékonyságát és gazdaságosságát. A hőátadási tényező megmutatja, hogy egységnyi felületen, egységnyi hőmérsékletkülönbség hatására mennyi hő adódik át a két közeg között. A magasabb U érték jobb hőátadást jelent, ami kisebb hőcserélő méretet vagy alacsonyabb energiafelhasználást eredményezhet.

A hőátadási tényező számítása nem egyszerű feladat, mivel számos tényezőtől függ, beleértve a lemezek geometriáját (pl. hullámprofil, hullámmagasság), a közegek fizikai tulajdonságait (pl. hővezető képesség, viszkozitás, sűrűség) és az áramlási viszonyokat (pl. sebesség, turbulencia). Számos empirikus korreláció és numerikus módszer (pl. CFD szimulációk) áll rendelkezésre a hőátadási tényező becslésére, melyek a konkrét lemezgeometriára és áramlási viszonyokra vannak kalibrálva.

A nyomásesés a hőcserélőn átáramló közeg ellenállásának mértéke. A túl nagy nyomásesés növeli a szivattyúk energiafogyasztását, ami rontja a rendszer hatékonyságát. A nyomásesés számítása szintén bonyolult, mivel függ a lemezek geometriájától, az áramlási sebességtől és a közeg viszkozitásától. A turbulens áramlás jelentősen növeli a nyomásesést. A lemezes hőcserélők tervezése során a cél az, hogy a hőátadási tényezőt maximalizáljuk, miközben a nyomásesést minimalizáljuk.

A lemezes hőcserélők ipari alkalmazásainál különösen fontos a pontos számítás, mivel a kis eltérések is jelentős hatással lehetnek a teljes rendszer működésére. Például, egy vegyipari üzemben, ahol nagy mennyiségű hőenergia hasznosítása a cél, a nem megfelelő hőátadási tényező alacsonyabb termelési hatékonysághoz vezethet. Hasonlóképpen, egy erőműben a túl nagy nyomásesés a szivattyúk túlterheléséhez és a rendszer meghibásodásához vezethet.

A lemezes hőcserélők optimális működéséhez a hőátadási tényező és a nyomásesés közötti kompromisszumot kell megtalálni, figyelembe véve a konkrét alkalmazási feltételeket.

A modern szoftverek és szimulációs eszközök segítségével a tervezők képesek optimalizálni a lemezek geometriáját és az áramlási paramétereket, hogy elérjék a kívánt hőátadási teljesítményt és nyomásesést. A rendszeres karbantartás és tisztítás is elengedhetetlen a hőátadási tényező és a nyomásesés optimális szinten tartásához, mivel a lerakódások és szennyeződések rontják a hőátadást és növelik a nyomásesést.

A lemezes hőcserélők méretezésének alapelvei

A lemezes hőcserélők méretezése során az elsődleges cél a megfelelő hőátadási felület meghatározása a kívánt hőteljesítmény eléréséhez. Ez komplex folyamat, mely számos tényezőtől függ, beleértve a közegek tulajdonságait (sűrűség, fajhő, viszkozitás, hővezetés), a közegek áramlási sebességét, és a hőmérsékletkülönbséget.

A méretezés során figyelembe kell venni a nyomásesést is. A túl nagy nyomásesés növeli a szivattyúk energiaigényét, míg a túl kicsi nyomásesés alacsony hőátadási együtthatót eredményezhet. A lemezek mintázata és elrendezése jelentősen befolyásolja a nyomásesést és a hőátadási hatékonyságot, ezért a megfelelő lemeztípus kiválasztása kulcsfontosságú.

A hőátadási együttható (U) meghatározása kritikus lépés. Ez az érték függ a lemezek anyagától, a felületi kialakítástól és a közegek áramlási sebességétől. A pontos U érték meghatározásához empirikus korrelációk és számítási modellek állnak rendelkezésre.

A fouling faktor (szennyeződési tényező) figyelembe vétele elengedhetetlen a valós körülmények közötti működéshez. Ez a tényező kompenzálja a hőátadó felületen lerakódó szennyeződések hatását, melyek rontják a hőátadási hatékonyságot. A fouling faktor értéke függ a közegek minőségétől és a várható szennyeződés mértékétől.

A lemezes hőcserélők méretezésének alapelve, hogy a minimális költség mellett a maximális hőátadási hatékonyságot kell elérni, figyelembe véve a folyamat speciális követelményeit és a közegek tulajdonságait.

A modern méretezési szoftverek lehetővé teszik a különböző lemeztípusok és elrendezések szimulációját, így optimalizálva a hőcserélő teljesítményét és minimalizálva a költségeket. A helyes méretezés biztosítja a hosszú élettartamot és a megbízható működést a különböző ipari alkalmazásokban.

A lemezes hőcserélők előnyei a csőköteges hőcserélőkkel szemben

A lemezes hőcserélők számos előnnyel rendelkeznek a hagyományos csőköteges hőcserélőkkel szemben, különösen ipari alkalmazásokban. Az egyik legfontosabb szempont a jóval nagyobb hőátadási hatékonyság. A lemezes kialakítás lehetővé teszi a folyadékok turbulens áramlását alacsonyabb sebességeknél is, ami növeli a hőátadást és csökkenti a lerakódások kockázatát.

Egy másik jelentős előny a kompaktabb méret. Ugyanazt a hőátadási teljesítményt lemezes hőcserélővel sokkal kisebb helyen lehet elérni, ami kritikus lehet olyan ipari környezetekben, ahol a hely szűkös. Ez a kisebb méret a telepítési és karbantartási költségeket is csökkenti.

A lemezes hőcserélők rugalmasabban konfigurálhatók is. A lemezek számának és elrendezésének változtatásával könnyen optimalizálható a hőcserélő a specifikus alkalmazási igényekhez. Ezzel szemben a csőköteges hőcserélők konfigurációja sokkal kötöttebb.

A tisztítás és karbantartás szempontjából is előnyösebbek. A lemezek könnyen szétszerelhetők és tisztíthatók, ami fontos a hatékonyság fenntartásához és a korrózió megelőzéséhez. A csőköteges hőcserélők tisztítása sokkal időigényesebb és bonyolultabb lehet.

A lemezes hőcserélők alacsonyabb nyomásesést generálnak a csőköteges társaikhoz képest, ami csökkenti a szivattyúk energiaigényét és ezáltal az üzemeltetési költségeket.

Végül, a lemezes hőcserélők jobb korrózióállósággal rendelkezhetnek, mivel szélesebb körben alkalmazhatók különböző anyagok, például titán vagy speciális ötvözetek a lemezek gyártásához. Ezáltal agresszív közegek esetén is megbízhatóan üzemeltethetők.

Kompaktság és helytakarékosság: a lemezes hőcserélők térfogati előnyei

A lemezes hőcserélők egyik legvonzóbb tulajdonsága a kiemelkedő kompaktságuk. Hagyományos csőköteges hőcserélőkhöz képest töredéknyi helyet foglalnak el, miközben hasonló vagy akár jobb hőátadási teljesítményt nyújtanak. Ez különösen fontos a helyszűkében lévő ipari létesítményekben, ahol minden négyzetméter számít.

A kisebb méret nem csupán a helytakarékosságot jelenti, hanem a telepítési költségek csökkentését is. Kevesebb helyre van szükség, egyszerűbb a beépítés, és a tartószerkezetek mérete is optimalizálható.

A lemezes hőcserélőkkel elérhető térfogatcsökkenés jelentős hatással van a beruházás megtérülésére, különösen nagyméretű ipari rendszerekben.

Gondoljunk csak egy élelmiszeripari üzemre, ahol a higiéniai követelmények szigorúak, és a berendezéseknek könnyen tisztíthatónak kell lenniük. A lemezes hőcserélők kis helyigénye lehetővé teszi a berendezések optimális elrendezését, megkönnyítve a karbantartást és a tisztítást.

Hasonlóan, a vegyiparban a robbanásveszélyes zónákban a helytakarékosság kritikus fontosságú lehet a biztonsági távolságok betartása szempontjából. A lemezes hőcserélők alkalmazásával a kockázat csökkenthető, miközben a termelési kapacitás nem szenved csorbát.

Magas hőátadási hatékonyság és energia megtakarítás

A lemezes hőcserélők kiemelkedő hőátadási hatékonysága kulcsfontosságú az ipari energia megtakarítás szempontjából. Ez a hatékonyság elsősorban a nagyméretű hőátadó felületnek és a folyadékok turbulens áramlásának köszönhető, amelyet a lemezek speciális kialakítása biztosít. Emiatt a lemezes hőcserélőkkel sokkal kisebb hőmérséklet különbség is elegendő a hőátadáshoz, mint a hagyományos csöves hőcserélők esetében.

A magas hatékonyság közvetlen következménye az energiafogyasztás csökkenése. Például, egy élelmiszeripari üzemben a forró vizet a lemezes hőcserélővel visszahűthetjük, és a hőt felhasználhatjuk a bejövő alapanyagok előmelegítésére. Ezáltal csökkenthető a kazánok terhelése és a fűtőanyag felhasználása. Hasonló elv érvényesül a vegyiparban, a petrolkémiai iparban és a hűtőiparban is.

A lemezes hőcserélők alkalmazásával jelentős mértékben csökkenthető az energiafelhasználás és a CO2 kibocsátás, ami hozzájárul a fenntartható ipari termeléshez.

A kisebb hőmérséklet különbség nem csak energiát takarít meg, hanem javítja a termék minőségét is. Például, a tejiparban a kíméletesebb hőkezelés megőrzi a tej tápanyagtartalmát és ízét. A vegyiparban a precíz hőmérséklet szabályozás elengedhetetlen a kívánt kémiai reakciók eléréséhez.

A lemezes hőcserélők kompakt mérete szintén előnyös, mivel kisebb helyigényük van, mint a hagyományos hőcserélőknek. Ez különösen fontos a helyszűkében lévő ipari létesítményekben. A könnyű tisztíthatóság és karbantarthatóság tovább növeli az üzemeltetési hatékonyságot és csökkenti az állásidőt.

Egyszerű karbantartás és tisztíthatóság

A lemezes hőcserélők egyik legnagyobb előnye az egyszerű karbantartásuk és tisztíthatóságuk. Ez különösen fontos az ipari alkalmazásokban, ahol a folyamatos üzemeltetés kritikus. A legtöbb esetben a hőcserélő szétszerelése viszonylag gyorsan elvégezhető, így a tisztítási folyamat minimális időt vesz igénybe.

A lemezek tisztítása történhet mechanikusan, például magasnyomású mosóval, vagy kémiai úton, speciális tisztítószerekkel. A mechanikus tisztítás hatékony a durva szennyeződések eltávolítására, míg a kémiai tisztítás a nehezen eltávolítható lerakódások, például vízkő vagy biológiai szennyeződések ellen nyújt megoldást. Fontos a megfelelő tisztítószer kiválasztása, figyelembe véve a lemezek anyagát, hogy elkerüljük a korróziót vagy más károsodást.

A lemezes hőcserélők szétszerelhetősége lehetővé teszi a rendszeres ellenőrzést és a problémák korai felismerését, megelőzve a nagyobb, költségesebb javításokat.

A tisztítás gyakorisága függ a közeg minőségétől és a hőcserélő terhelésétől. Bizonyos esetekben elegendő évente egyszeri tisztítás, míg más alkalmazásoknál gyakoribb beavatkozásra lehet szükség. A rendszeres karbantartás jelentősen meghosszabbítja a hőcserélő élettartamát és biztosítja a folyamatos, hatékony működést.

A tisztítás után a lemezeket gondosan vissza kell szerelni, ügyelve a megfelelő tömítésekre és a meghúzási nyomatékra. A helytelen összeszerelés szivárgáshoz vagy a hőcserélő hatékonyságának csökkenéséhez vezethet.

Rugalmasság és moduláris felépítés

A lemezes hőcserélők egyik legnagyobb előnye a rugalmasságuk és moduláris felépítésük. Ez azt jelenti, hogy a hőcserélő teljesítménye könnyen növelhető vagy csökkenthető a lemezek számának hozzáadásával vagy eltávolításával. Így a rendszer könnyen adaptálható a változó igényekhez, anélkül, hogy egy teljesen új hőcserélőt kellene beszerezni.

Ez a tulajdonság különösen fontos az ipari alkalmazásokban, ahol a termelési folyamatok változhatnak, és a hőcserélési igények is ennek megfelelően alakulnak. Például, egy élelmiszeripari üzemben, ahol a termelés szezonális, a hőcserélő kapacitása a szezonnak megfelelően állítható be.

A moduláris felépítés lehetővé teszi a gyors és egyszerű karbantartást is. Egy-egy lemez könnyen cserélhető vagy tisztítható, anélkül, hogy a teljes rendszert le kellene állítani.

Ez a rugalmasság nemcsak a teljesítmény beállításában, hanem a hőcserélő alkalmazkodóképességében is megmutatkozik. Különböző típusú lemezekkel a hőcserélő optimalizálható különböző közegekhez és hőmérsékleti viszonyokhoz.

A lemezes hőcserélők alkalmazása a vegyiparban

A vegyiparban a lemezes hőcserélők rendkívül sokoldalú megoldást kínálnak a különböző hőkezelési feladatokra. Alkalmazásuk kiterjed a reaktorok hűtésére és fűtésére, a desztillációs oszlopok kondenzátoraira és forralóira, valamint a kémiai reakciók hőmérsékletének szabályozására.

Az agresszív vegyipari közegek miatt a lemezes hőcserélők anyaga kritikus fontosságú. Gyakran használnak rozsdamentes acélt, titánt, vagy egyéb speciális ötvözeteket, amelyek ellenállnak a korróziónak és a kémiai reakcióknak. A tömítések anyaga is gondos választást igényel a szivárgások elkerülése érdekében.

A lemezes hőcserélők előnyei a vegyiparban különösen jelentősek: a magas hőátadási hatékonyság lehetővé teszi a kisebb méretű berendezések használatát, ami helytakarékosságot és költségcsökkenést eredményez. A könnyű tisztíthatóság és karbantartás minimalizálja az állásidőt, ami a folyamatos termelés szempontjából elengedhetetlen.

A vegyipari folyamatok gyakran járnak magas nyomással és hőmérséklettel. A lemezes hőcserélők konstrukciója lehetővé teszi, hogy ezeket a körülményeket is elviseljék, biztosítva a biztonságos és hatékony működést.

A lemezes hőcserélők a vegyiparban nem csupán hőkezelő berendezések, hanem a termelési folyamatok hatékonyságának és biztonságának kulcsfontosságú elemei.

Például, a műanyagiparban a polimerizációs reaktorok hőmérsékletének pontos szabályozása elengedhetetlen a termék minőségének biztosításához. A lemezes hőcserélők itt precíz és gyors hőmérséklet-szabályozást tesznek lehetővé. Hasonlóképpen, a gyógyszeriparban a steril körülmények fenntartása kritikus. A lemezes hőcserélők zárt rendszere minimalizálja a szennyeződés kockázatát.

Összességében a lemezes hőcserélők a vegyiparban széles körben alkalmazhatók, hozzájárulva a folyamatok optimalizálásához, a költségek csökkentéséhez és a termékminőség javításához.

Hővisszanyerés vegyipari folyamatokban

A vegyipari folyamatok jelentős mennyiségű hőenergiát termelnek, melynek nagy része eddig kihasználatlanul távozott. A lemezes hőcserélők kiválóan alkalmasak ezen hő visszanyerésére, így jelentősen csökkentve az energiafogyasztást és a károsanyag-kibocsátást.

Például, egy hőkezelési folyamat során felmelegített közeg lehűtésekor felszabaduló hő felhasználható egy másik közeg előmelegítésére, ami csökkenti a kazánok terhelését. A lemezes hőcserélők kompakt méretüknek köszönhetően könnyen integrálhatók a meglévő rendszerekbe.

A vegyiparban gyakran találkozunk korrozív közegekkel. A lemezes hőcserélők gyártásához használt speciális anyagok, mint a titán vagy a rozsdamentes acél, ellenállnak ezeknek a közegeknek, biztosítva a hosszú élettartamot és a megbízható működést.

A lemezes hőcserélők alkalmazása a vegyiparban nem csupán gazdasági előnyökkel jár, hanem hozzájárul a fenntarthatóbb termeléshez is, csökkentve a környezeti terhelést.

Továbbá, a lemezes hőcserélők egyszerűen tisztíthatók, ami különösen fontos a vegyipari folyamatokban, ahol a lerakódások csökkenthetik a hatékonyságot. A rendszeres tisztítás biztosítja az optimális hőátadást és a hosszú távú megbízhatóságot.

Hűtés és fűtés vegyipari reaktorokban

A vegyipari reaktorok hőmérsékletének szabályozása kritikus fontosságú a kívánt reakciók lejátszódásához, a melléktermékek minimalizálásához és a biztonságos működéshez. A lemezes hőcserélők ebben a folyamatban kiemelkedő hatékonyságot biztosítanak a reaktor hűtésében és fűtésében.

A reaktorok hűtése gyakran exoterm reakciók során keletkező hő elvezetését jelenti. A lemezes hőcserélők nagy felülete és turbulens áramlása révén gyors és hatékony hőátadást tesz lehetővé, megakadályozva a túlmelegedést és a nem kívánt reakciókat. A hűtőközeg (pl. víz, glikol) a lemezek egyik oldalán áramlik, míg a reaktorból kivont forró anyag a másik oldalon, így a hő hatékonyan átadódik.

Más esetekben a reaktort fűteni kell az endoterm reakciók beindításához vagy a reakciósebesség növeléséhez. A lemezes hőcserélők ebben az esetben is pontos hőmérséklet-szabályozást tesznek lehetővé. A fűtőközeg (pl. gőz, forró olaj) áramoltatásával a reaktor tartalmának hőmérséklete gyorsan és egyenletesen növelhető.

A lemezes hőcserélők alkalmazása vegyipari reaktorokban jelentősen csökkenti az energiafelhasználást és javítja a reakciók hatékonyságát a hagyományos megoldásokhoz képest.

A lemezes hőcserélők kompakt méretük miatt könnyen integrálhatók a meglévő rendszerekbe, és könnyen tisztíthatók, ami különösen fontos a vegyipari környezetben, ahol a szennyeződések lerakódhatnak a hőátadó felületeken.

A lemezes hőcserélők alkalmazása az élelmiszeriparban

Az élelmiszeriparban a lemezes hőcserélők nélkülözhetetlenek a termékek biztonságos és hatékony előállításához. A higiénikus kialakítás, a könnyű tisztíthatóság és a pontos hőmérséklet-szabályozás miatt széles körben alkalmazzák őket.

Gyakori alkalmazási területek közé tartozik a pasztőrözés, ahol a tej, gyümölcslevek és egyéb folyékony élelmiszerek rövid ideig magas hőmérsékletnek vannak kitéve a baktériumok elpusztítása érdekében. A lemezes hőcserélők lehetővé teszik a gyors felmelegítést és lehűtést, ami minimalizálja a termék minőségének romlását.

A fagyasztás előtti hűtés egy másik fontos terület, ahol a lemezes hőcserélők szerepet játszanak. A termékek gyors lehűtése segít megőrizni a frissességet és csökkenti a romlás kockázatát. Gondoljunk csak a zöldségek, gyümölcsök vagy húsok előkészítésére a fagyasztási folyamathoz.

A lemezes hőcserélők az élelmiszeriparban a termékminőség megőrzésének, a biztonságos előállításnak és az energiahatékonyságnak a kulcsfontosságú eszközei.

A sörgyártásban is elengedhetetlenek a sörlé hűtésére és a komló forralására. A pontos hőmérséklet-szabályozás kritikus a sör ízének és minőségének szempontjából.

A tejiparban a tej pasztőrözésén kívül a tejszín és a joghurt készítésénél is használják őket. A lemezes hőcserélők lehetővé teszik a folyamatos és szabályozott hőkezelést, ami elengedhetetlen a termékek állagának és ízének megfelelő beállításához.

Az élelmiszeripari lemezes hőcserélők általában rozsdamentes acélból készülnek, ami biztosítja a higiéniát és a korrózióállóságot. A CIP (Clean-in-Place) rendszerekkel való kompatibilitásuk pedig lehetővé teszi az egyszerű és hatékony tisztítást, minimalizálva az állásidőt.

Pasztörizálás és sterilizálás lemezes hőcserélőkkel

A lemezes hőcserélők széles körben alkalmazhatók a pasztörizálási és sterilizálási folyamatokban, különösen az élelmiszeriparban és a gyógyszeriparban. A folyamat lényege a termék gyors felmelegítése a kívánt hőmérsékletre, majd annak gyors lehűtése, minimalizálva ezzel a hőkezelés okozta minőségromlást. A lemezes hőcserélők ebben a folyamatban kulcsfontosságú szerepet játszanak a hatékony hőátadás és a pontos hőmérséklet-szabályozás miatt.

A pasztörizálás során, például tejtermékeknél, a lemezes hőcserélő a tejet rövid ideig magas hőmérsékletre (pl. 72-75°C) melegíti, majd gyorsan lehűti. Ez elpusztítja a káros mikroorganizmusokat, miközben a termék tápértéke és íze megmarad. A sterilizálás, amely szigorúbb eljárás, még magasabb hőmérsékletet (pl. 135-150°C) és hosszabb időt alkalmaz, teljesen elpusztítva az összes mikroorganizmust, ami hosszabb eltarthatóságot eredményez. Itt is a lemezes hőcserélő biztosítja a gyors és egyenletes hőkezelést.

A lemezes hőcserélők előnye a pasztörizálás és sterilizálás során a kis helyigény, a magas hőátadási hatékonyság, és a könnyű tisztíthatóság. A CIP (Clean-in-Place) rendszerekkel integrálva automatikusan tisztíthatók, ami csökkenti az állásidőt és növeli a termelékenységet.

A lemezes hőcserélők alkalmazása a pasztörizálásban és sterilizálásban garantálja a termékbiztonságot, a minőség megőrzését és a hatékony energiafelhasználást.

A regeneratív hőcserélés lehetőség is fontos előny. A már felmelegített termék hőjét felhasználhatjuk a bejövő, hideg termék előmelegítésére, jelentősen csökkentve ezzel az energiafelhasználást és a költségeket.

Sör és bor hűtése és melegítése

A lemezes hőcserélők a sör- és borgyártásban kulcsszerepet játszanak a hőmérséklet pontos szabályozásában. A sörlé hűtése a forralás után, a bor mustjának hűtése a fermentáció előtt, mind kritikus lépések, melyek a termék minőségét közvetlenül befolyásolják. A gyors és hatékony hűtés megakadályozza a nem kívánt baktériumok szaporodását, és optimalizálja az élesztőgombák munkáját.

A lemezes hőcserélők előnye itt abban rejlik, hogy kis helyen nagy hőátadási felületet biztosítanak, ami a legtöbb sörfőzdében és borászatban fontos szempont. A rozsdamentes acél lemezek könnyen tisztíthatók és fertőtleníthetők, ami elengedhetetlen a higiénikus termeléshez.

A sör és bor melegítése is fontos lehet, például a palackozás előtt, vagy bizonyos borfajták érlelése során. A lemezes hőcserélők itt is pontos hőmérséklet-szabályozást tesznek lehetővé, elkerülve a termék károsodását.

A lemezes hőcserélők használata a sör- és borgyártásban garantálja a termékek állandó minőségét, csökkenti az energiafelhasználást, és növeli a termelékenységet.

A hőcserélők CIP (Clean-In-Place) rendszerekkel is könnyen integrálhatók, ami tovább egyszerűsíti a tisztítási folyamatokat. Emellett a regeneratív hővisszanyerés lehetősége jelentős energiamegtakarítást eredményezhet, például a forró sörlé hűtése során nyert hő felhasználható a következő adag sörlé előmelegítésére.

A lemezes hőcserélők alkalmazása a gyógyszeriparban

A gyógyszeriparban a lemezes hőcserélők kiemelkedő szerepet töltenek be a szigorú higiéniai követelmények és a pontos hőmérséklet-szabályozás miatt. Alkalmazásuk rendkívül széleskörű, a gyógyszergyártás különböző fázisaiban.

Egyik legfontosabb alkalmazási területük a vízkezelés. A gyógyszeripari minőségű víz (PW, WFI) előállítása során elengedhetetlen a hatékony és biztonságos hűtés, illetve fűtés. A lemezes hőcserélők zárt rendszerüknek köszönhetően minimalizálják a szennyeződés kockázatát, így biztosítva a víz tisztaságát.

Szintén gyakran használják őket a fermentációs folyamatok során a bioreaktorok hőmérsékletének szabályozására. A fermentáció kényes folyamat, ahol a hőmérséklet pontos tartása kulcsfontosságú a termék minősége szempontjából. A lemezes hőcserélők gyors és egyenletes hőátadást biztosítanak, elkerülve a lokális túlmelegedést vagy lehűlést.

A tisztítási és sterilizálási folyamatokban is nélkülözhetetlenek. A gyógyszeripari berendezések és eszközök tisztítása során gyakran használnak magas hőmérsékletű vizet vagy gőzt. A lemezes hőcserélők hatékonyan képesek felmelegíteni a tisztítóközeget, valamint lehűteni a sterilizálási ciklus után, minimalizálva az energiaveszteséget.

A gyógyszeriparban a lemezes hőcserélők használata nem csupán a hatékonyságot növeli, hanem a termékminőség és a betegbiztonság szempontjából is kritikus fontosságú.

Végül, de nem utolsósorban, a szintetikus gyógyszerhatóanyagok gyártása során is alkalmazzák őket a reakcióhő elvezetésére vagy a reakciók optimális hőmérsékleten tartására. A lemezes hőcserélők kompakt méretüknek és nagy hőátadó felületüknek köszönhetően ideális megoldást jelentenek a gyógyszeripari üzemekben.

Tisztavíz rendszerek hőmérséklet szabályozása

Tisztavíz rendszerek hőmérséklet-szabályozása kritikus fontosságú számos iparágban, különösen a gyógyszeriparban, az élelmiszeriparban és a mikroelektronikában. A lemezes hőcserélők itt kulcsszerepet játszanak a víz hőmérsékletének pontos és hatékony szabályozásában. A rendszerek gyakran többfokozatúak, ahol a lemezes hőcserélők különböző fázisokban biztosítják a kívánt hőmérsékletet.

A lemezes hőcserélők előnye a tisztavíz rendszerekben a kicsi helyigény, a magas hatásfok és a könnyű tisztíthatóság. Ez utóbbi különösen fontos a szennyeződések elkerülése érdekében. A megfelelő anyagválasztás, például rozsdamentes acél vagy titán, garantálja a rendszer sterilitását és korrózióállóságát.

A lemezes hőcserélők lehetővé teszik a gyors hőmérsékletváltozásokat, ami elengedhetetlen lehet bizonyos ipari folyamatoknál. A szabályozás pontossága révén minimalizálható a termék minőségének romlása, és optimalizálható a gyártási folyamat.

A lemezes hőcserélők alkalmazása tisztavíz rendszerekben nem csupán a hőmérséklet pontos szabályozását teszi lehetővé, hanem a rendszer energiahatékonyságát is jelentősen növeli a hővisszanyerés optimalizálásával.

A karbantartás során a lemezek könnyen ellenőrizhetők és tisztíthatók, ami csökkenti az állásidőt és növeli a rendszer megbízhatóságát. A tervezés során figyelembe kell venni a rendszer nyomás- és hőmérséklet-igényeit a megfelelő teljesítmény elérése érdekében.

Steril körülmények biztosítása a gyógyszergyártásban

A gyógyszergyártásban a sterilitás megőrzése kritikus fontosságú. A lemezes hőcserélők itt kulcsszerepet játszanak a víz (PW, WFI) és a gőz (tiszta gőz) előállításában és hűtésében, amelyek elengedhetetlenek a berendezések sterilizálásához és a termékek hűtéséhez a gyártási folyamat során.

A lemezes hőcserélők zárt rendszere minimalizálja a kontamináció kockázatát. A speciális tömítések és a precíz hegesztési eljárások biztosítják a tökéletes zárást, megakadályozva a külső szennyeződések bejutását. Ez különösen fontos a parenterális készítmények és más, közvetlenül a véráramba kerülő gyógyszerek gyártásánál.

A lemezes hőcserélők a gyógyszergyártásban nem csupán a hőmérséklet szabályozására szolgálnak, hanem a termékek és a gyártási környezet sterilitásának megőrzésének alapvető elemei.

Ezen felül a lemezes hőcserélők könnyen tisztíthatók és karbantarthatók, ami elengedhetetlen a szigorú higiéniai követelmények betartásához. A CIP (Clean-in-Place) rendszerekkel kompatibilisek, lehetővé téve a helyszíni tisztítást a gyártási folyamat megszakítása nélkül.