A négyütemű motor a belső égésű motorok egyik legelterjedtebb típusa. Széles körben használják személygépjárművekben, motorkerékpárokban, teherautókban és sok más alkalmazásban. Népszerűségét megbízhatóságának, hatékonyságának és viszonylag egyszerű felépítésének köszönheti. A működése négy ütemre osztható: szívás, sűrítés, robbanás (vagy munkaütem) és kipufogás.

Minden egyes ütem alatt a dugattyú fel- vagy lefelé mozog a hengerben. A mozgás a forgattyús mechanizmus révén forgómozgássá alakul át, ami a jármű kerekeit hajtja meg. A szelepek kulcsfontosságú szerepet játszanak a folyamatban, lehetővé téve a levegő-üzemanyag keverék bejutását a hengerbe, valamint a kipufogógázok távozását.

A négyütemű motor alapelve az, hogy a dugattyú négy ütemet végez el ahhoz, hogy a főtengely egy teljes fordulatot tegyen meg, ezáltal energiát termelve.

A motor hatékonyságát számos tényező befolyásolja, beleértve a kompresszióarányt, az üzemanyag minőségét és a motor tervezését. A korszerű motorok gyakran tartalmaznak fejlett technológiákat, mint például a közvetlen befecskendezés és a változó szelepvezérlés, amelyek célja a teljesítmény növelése és a károsanyag-kibocsátás csökkentése.

A négyütemű motor története és fejlődése: Az első kísérletektől a modern motorokig

A belsőégésű motorok fejlődése hosszú és rögös út volt, melynek során számos kísérlet és kudarc előzte meg a ma ismert négyütemű motor megszületését. Bár Nikolaus Otto nevéhez fűződik a négyütemű motor szabadalma 1876-ban, valójában számos feltaláló munkája járult hozzá a koncepció kialakulásához.

A korai kísérletek, mint például Christiaan Huygens robbanómotorja a 17. században, még messze voltak a gyakorlati alkalmazástól. Ezek az első próbálkozások a robbanóanyagok erejét próbálták mechanikai munkává alakítani, de hatékonyságuk és megbízhatóságuk alacsony volt.

Az 19. század elején számos feltaláló, köztük Étienne Lenoir és Alphonse Beau de Rochas, dolgozott a belsőégésű motorok fejlesztésén. Rochas 1862-ben elméletileg leírta a négyütemű ciklust, bár nem épített működő motort. Lenoir viszont már 1860-ban szabadalmaztatott egy kétütemű gázmotort, melyet kereskedelmi forgalomba is hozott. Ez a motor azonban rendkívül pazarló volt.

A Rochas által leírt elméleti ciklus – szívás, sűrítés, robbanás, kipufogás – képezte a négyütemű motor alapját, melyet Otto valósított meg gyakorlatban, jelentősen javítva a hatékonyságot.

Otto motorja forradalmi volt a korábbiakhoz képest, mivel sokkal gazdaságosabban használta fel az üzemanyagot. Az ő találmánya alapozta meg a modern autóipar és a belsőégésű motorok széleskörű elterjedését. Azóta a motorok folyamatosan fejlődtek, a karburátoros rendszereket felváltották a befecskendezős megoldások, a vezérlést pedig elektronikus rendszerek irányítják, de az alapelv továbbra is Otto ciklusán alapul.

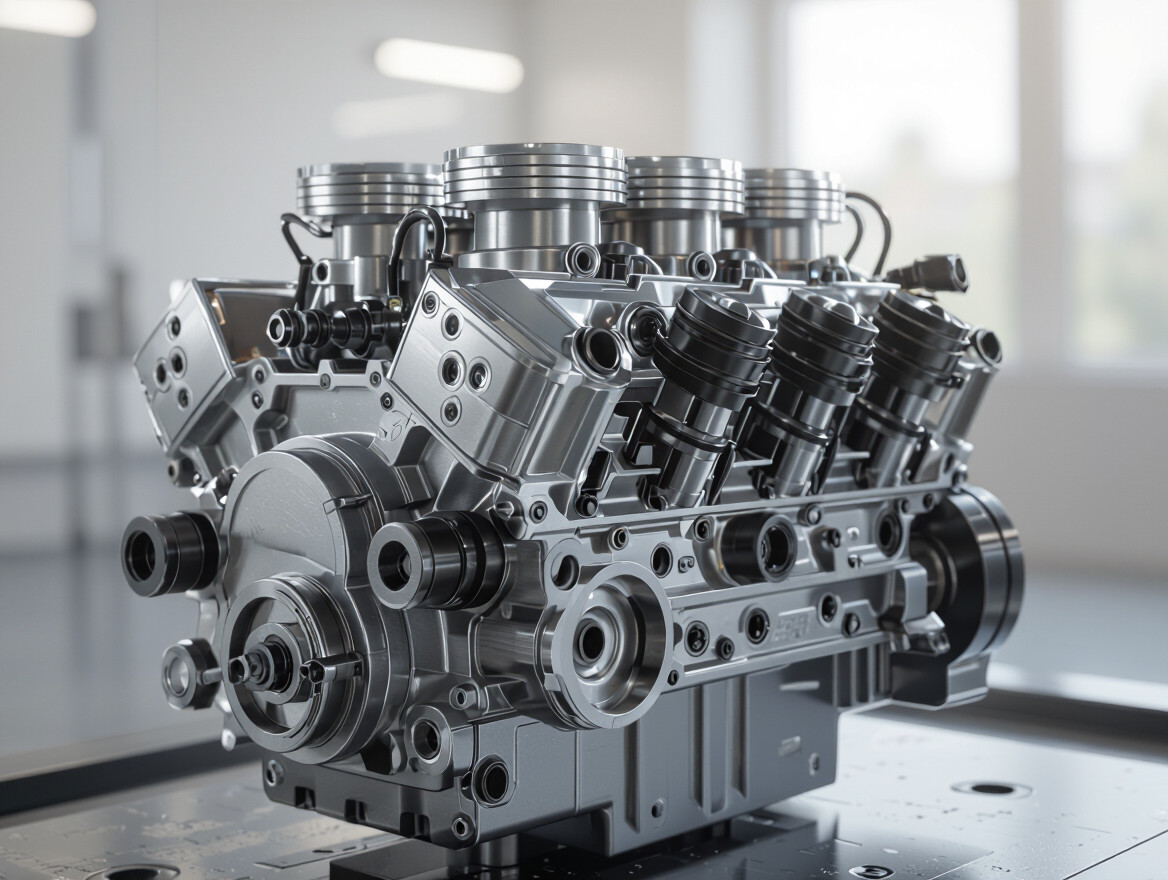

A négyütemű motor főbb alkatrészei és azok funkciói: Részletes áttekintés

A négyütemű motor lelke számos alkatrész precíz együttműködésében rejlik. Ezek az alkatrészek a következők:

- Henger: A motor alapvető eleme, ahol az égés zajlik. A dugattyú ebben mozog fel és le.

- Dugattyú: A hengerben mozgó alkatrész, amely a gázok nyomását mechanikai munkává alakítja. A dugattyúgyűrűk biztosítják a tömítettséget a hengerfal és a dugattyú között.

- Hajtókar: A dugattyú mozgását a főtengelyre viszi át, lehetővé téve a forgómozgást.

- Főtengely: A hajtókar által továbbított lineáris mozgást forgómozgássá alakítja, amely a jármű kerekeit hajtja.

- Szelepek (szívó- és kipufogószelep): Szabályozzák az üzemanyag-levegő keverék bejutását a hengerbe, illetve a kipufogógázok távozását. A szelepek időzítése kritikus fontosságú a motor hatékony működéséhez.

- Vezérműtengely: A szelepeket nyitja és zárja a megfelelő időben. A vezérműtengely meghajtása általában a főtengelyről történik, lánccal vagy szíjjal.

- Gyújtógyertya: Az üzemanyag-levegő keveréket robbantja fel a hengerben, a sűrítési ütem végén.

- Hengerfej: A henger tetején helyezkedik el, tartalmazza a szelepeket, a gyújtógyertyát és az égésteret.

A motor működésének hatékonysága nagymértékben függ az alkatrészek állapotától és a köztük lévő összhangtól. Például, a szelepek helytelen időzítése jelentősen csökkentheti a motor teljesítményét.

A dugattyú, a hajtókar és a főtengely alkotják a motor „szívét”, mivel ezek alakítják át a kémiai energiát mechanikai munkává.

A kenési rendszer is elengedhetetlen, amely biztosítja az alkatrészek közötti súrlódás csökkentését, ezáltal növelve a motor élettartamát. A hűtőrendszer pedig a motor túlmelegedését akadályozza meg, eltávolítva a felesleges hőt.

Az első ütem: Szívás – A levegő-üzemanyag keverék bejutása a hengerbe

A négyütemű motor működésének első fázisa a szívás. Ebben az ütemben a dugattyú lefelé mozog a hengerben, ezáltal növelve a henger térfogatát. A dugattyú lefelé mozgása vákuumot hoz létre a hengerben. Ezzel egyidejűleg a szívószelep kinyílik, lehetővé téve, hogy a levegő-üzemanyag keverék beáramoljon a hengerbe.

Fontos megjegyezni, hogy a benzinmotoroknál a levegő és az üzemanyag keveréke – vagy a karburátorban, vagy a befecskendező rendszerben – már a hengerbe való belépés előtt létrejön. A dízelmotoroknál viszont csak levegő jut be a hengerbe a szívás ütemében, az üzemanyagot később, a sűrítés ütemének végén fecskendezik be.

A szívószelep nyitvatartásának időzítése kritikus fontosságú. A szelepnek elég ideig nyitva kell lennie ahhoz, hogy a henger megteljen a megfelelő mennyiségű keverékkel, de nem túl sokáig, hogy ne csökkenjen a motor hatásfoka. A modern motorokban a szelepvezérlés rendszere lehetővé teszi a szívószelep nyitvatartási idejének dinamikus szabályozását a motor fordulatszámától és terhelésétől függően.

A szívás ütemének célja a henger feltöltése a megfelelő arányú levegő-üzemanyag keverékkel, ami elengedhetetlen a hatékony égéshez a következő ütemekben.

A hengerbe áramló keverék mennyiségét és minőségét számos tényező befolyásolja, beleértve a szívószelep méretét és formáját, a szívócsatorna kialakítását, valamint a levegőszűrő állapotát. A turbófeltöltő vagy kompresszor használata növelheti a hengerbe juttatott levegő mennyiségét, ezáltal növelve a motor teljesítményét.

A szívás ütemének hatékonysága közvetlen hatással van a motor teljesítményére és üzemanyag-fogyasztására. A rosszul működő vagy szennyezett szívórendszer csökkentheti a hengerbe jutó keverék mennyiségét, ami gyengébb teljesítményhez és magasabb fogyasztáshoz vezethet.

A második ütem: Sűrítés – A keverék összenyomása és a gyújtás előkészítése

A sűrítési ütem a négyütemű motor működésének második fázisa. Ekkor a szívószelep bezáródik, és a dugattyú elindul felfelé a hengerben. Ez a mozgás csökkenti a hengerben lévő térfogatot, összenyomva a levegő-üzemanyag keveréket. A sűrítés során a keverék nyomása és hőmérséklete is jelentősen megnő.

A sűrítési arány, ami a henger maximális és minimális térfogatának aránya, kritikus fontosságú. Minél nagyobb a sűrítési arány, annál hatékonyabb a motor, de annál nagyobb a kopogásveszély is. A kopogás a keverék idő előtti, szabályozatlan égése, ami károsíthatja a motort.

A sűrítés vége felé a dugattyú a felső holtpont közelébe ér. Ebben a pillanatban a keverék hőmérséklete és nyomása eléri a maximumot. Ez a pillanat a gyújtás előkészítésének kulcsfontosságú része.

A sűrítési ütem célja, hogy a levegő-üzemanyag keveréket a gyújtáshoz ideális állapotba hozza, azaz magas hőmérsékletű és nyomású legyen.

Fontos megjegyezni, hogy a sűrítés hatékonysága nagyban függ a motor alkatrészeinek állapotától. Például a kopott dugattyúgyűrűk vagy a nem tökéletesen záró szelepek csökkenthetik a sűrítési arányt, és ezáltal rontják a motor teljesítményét.

A modern motorvezérlő rendszerek (ECU) folyamatosan figyelik és optimalizálják a gyújtási időpontot a sűrítési ütem végén, hogy a motor a lehető leghatékonyabban és legtisztábban működjön. Az optimális gyújtási időpont nagyban függ a motor terhelésétől és fordulatszámától.

A harmadik ütem: Munka (Gyújtás) – Az égés és a dugattyú mozgásának generálása

A harmadik ütem, a munkaütem (gyújtás), a négyütemű motor szíve és lelke. Ebben a szakaszban alakul át a kémiai energia mozgási energiává, ami a jármű meghajtásához szükséges.

A munkaütem kezdetén a dugattyú a felső holtponton van, a hengerben pedig a sűrített üzemanyag-levegő keverék található. Ekkor következik a gyújtás, melyet a gyújtógyertya által keltett elektromos szikra idéz elő. A szikra begyújtja a keveréket, ami robbanásszerű égéshez vezet.

Az égés során keletkező forró gázok nagyon gyorsan kitágulnak, jelentős nyomást gyakorolva a dugattyúra. Ez a nyomás lefelé tolja a dugattyút a hengerben, ami a hajtókaron keresztül forgatja a főtengelyt. Ez a forgómozgás az, ami végül a kerekekhez jut el, és a járművet mozgásba hozza.

Az égés során keletkező nyomás a dugattyúra ható erő, ami a motor által leadott teljesítmény alapja.

Fontos megjegyezni, hogy a gyújtás időzítése kritikus fontosságú. Optimális esetben a gyújtásnak éppen a felső holtpont előtt kell megtörténnie, hogy a dugattyú már a lefelé indulás pillanatában a maximális nyomás hatására legyen kitéve. A nem megfelelő gyújtásidőzítés teljesítménycsökkenéshez, sőt, a motor károsodásához is vezethet.

A munkaütem végére a dugattyú az alsó holtpontra ér, és a hengerben a kiégett gázok találhatók. Ezt követi a negyedik ütem, a kipufogás, melynek során a kiégett gázok távoznak a hengerből, felkészítve azt a következő ciklusra.

A negyedik ütem: Kipufogás – Az égéstermékek eltávolítása a hengerből

A negyedik ütem, a kipufogás, az égési ciklus utolsó fázisa. Ebben az ütemben a dugattyú felfelé mozog a hengerben, miközben a kipufogószelep nyitva van. A dugattyú mozgása csökkenti a henger térfogatát, ezáltal kinyomja az égés során keletkezett gázokat a hengerből a kipufogórendszerbe.

A kipufogószelep időzítése kritikus fontosságú. A szelep ideális esetben mielőtt a dugattyú eléri a felső holtpontot (FHP) nyílik ki. Ezzel a nyitással a nyomás már a dugattyú felfelé mozgása előtt lecsökken, így csökkentve a motor munkáját. A szelep zárása pedig általában a felső holtpont után történik, kihasználva a gázok tehetetlenségét a henger minél alaposabb kiürítésére.

A kipufogás célja, hogy a lehető legtöbb égésterméket eltávolítsa a hengerből, előkészítve azt a következő szívóütemre.

A hatékony kipufogás elengedhetetlen a motor teljesítményének és hatékonyságának szempontjából. Ha a hengerben maradt égéstermékek rontják a következő ciklus során a friss levegő-üzemanyag keverék minőségét, az csökkenti az égés hatásfokát és növeli a károsanyag-kibocsátást. A kipufogórendszer tervezése is fontos szerepet játszik ebben a folyamatban; a jól megtervezett rendszer csökkenti az ellennyomást, segítve a gázok könnyebb áramlását.

A kipufogórendszer részei, mint például a katalizátor, a kipufogódob és a csövek, mind hozzájárulnak a motor teljesítményéhez és a környezetvédelmi előírások betartásához. A modern motoroknál gyakran alkalmaznak változó szelepvezérlést is, ami lehetővé teszi a kipufogószelep időzítésének optimalizálását a motor különböző fordulatszámain és terhelési viszonyai között, ezzel tovább javítva a motor hatékonyságát és csökkentve a károsanyag-kibocsátást.

A vezérműtengely szerepe és működése a négyütemű motorban

A vezérműtengely, a négyütemű motor egyik legfontosabb alkatrésze, felelős a szívó- és kipufogószelepek pontos időzítéséért és nyitásáért/zárásáért. Ez a tengely, forgása során, bütykeivel nyomja meg a szelepeket, lehetővé téve a friss levegő-üzemanyag keverék bejutását a hengerbe, illetve a kiégett gázok távozását.

A vezérműtengely forgási sebessége a főtengely forgási sebességének a fele. Ez azért van így, mert a négyütemű ciklus során a szelepek csak minden második főtengely fordulatnál nyílnak. A vezérlés pontossága kritikus a motor optimális teljesítménye és hatékonysága szempontjából. A rosszul beállított vezérműtengely időzítés csökkentheti a motor teljesítményét, növelheti az üzemanyag-fogyasztást, és akár károsíthatja is a motort.

A vezérműtengely meghajtása általában lánccal, szíjjal vagy fogaskerékkel történik a főtengelyről. A vezérműtengely anyaga általában acél vagy öntöttvas, a bütykök felülete pedig edzett a kopásállóság érdekében.

A vezérműtengely szerepe a motorban nem csupán a szelepek nyitása és zárása, hanem a szelepemelés mértékének és időtartamának szabályozása is, ami közvetlen hatással van a motor teljesítményére és karakterisztikájára.

Különböző vezérműtengely profilok léteznek, melyek különböző motorjellemzőket eredményeznek. Például, egy magasabb szelepemelést és hosszabb nyitási időt biztosító vezérműtengely javíthatja a motor teljesítményét magasabb fordulatszámon, de ronthatja az alacsony fordulatszámon nyomatékot.

A modern motorokban gyakran alkalmaznak változó szelepvezérlést (VVT), amely lehetővé teszi a vezérműtengely időzítésének dinamikus beállítását a motor üzemi körülményeinek megfelelően. Ezáltal optimalizálható a motor teljesítménye, üzemanyag-fogyasztása és károsanyag-kibocsátása.

A szelepek működése és időzítése: A szívó- és kipufogószelepek szinkronizálása

A négyütemű motor hatékony működésének kulcsa a szelepek pontos időzítése. A szívó- és kipufogószelepek nyitása és zárása szigorúan szinkronizált a dugattyú mozgásával és a forgattyústengely helyzetével.

A szívószelep feladata a hengerbe jutó üzemanyag-levegő keverék beengedése a szívóütem alatt. A szelep időben nyílik, még a dugattyú felső holtpontja (FHP) előtt, hogy a henger maximálisan feltöltődhessen. A zárás a dugattyú alsó holtpontja (AHP) után történik, kihasználva a keverék tehetetlenségét.

Ezzel szemben a kipufogószelep a kiégett gázok távozását biztosítja a kipufogóütem során. A szelep nyitása a dugattyú AHP előtt kezdődik, hogy a nyomás csökkenjen a hengerben. Zárása a dugattyú FHP után történik.

A szelepek időzítésének finomhangolása kritikus fontosságú a motor teljesítményének optimalizálásához, mivel befolyásolja a henger töltésének és ürítésének hatékonyságát.

A szelepek vezérléséért általában a vezérműtengely felelős, melynek bütykei nyitják és zárják a szelepeket. A vezérműtengely forgását a forgattyústengely biztosítja, áttételezéssel, hogy a szelepek a megfelelő időben működjenek. A modern motorokban gyakran alkalmaznak változó szelepvezérlést (VVT), amely lehetővé teszi a szelepnyitási és -zárási időpontok dinamikus állítását a motor terhelésétől és fordulatszámától függően, ezzel növelve a hatékonyságot és a teljesítményt.

A gyújtásrendszer működése: A gyújtógyertya és a gyújtótrafó szerepe

A négyütemű motor működésének kulcsfontosságú eleme a gyújtásrendszer, amely a benzin-levegő keverék robbanásszerű meggyújtásáért felelős a hengerben. Ennek a rendszernek a két legfontosabb komponense a gyújtógyertya és a gyújtótrafó.

A gyújtótrafó feladata, hogy az akkumulátor alacsony feszültségét (általában 12V) több ezer voltra emelje. Ez a magas feszültség szükséges ahhoz, hogy a gyújtógyertya elektródái között szikra keletkezzen. A gyújtótrafó működése az elektromágneses indukció elvén alapul, egy primer és egy szekunder tekercs segítségével.

A gyújtógyertya a hengerfejbe van becsavarva, és a robbanótérbe nyúlik be. A gyújtótrafóból érkező magas feszültség hatására a gyertya elektródái között szikra keletkezik. Ez a szikra gyújtja be a hengerbe juttatott, sűrített benzin-levegő keveréket, ami a dugattyút lefelé löki, ezáltal hajtva meg a motort.

A gyújtás időzítése kritikus fontosságú. A szikrának a megfelelő pillanatban kell keletkeznie ahhoz, hogy a motor hatékonyan és optimálisan működjön. A helytelen időzítés teljesítménycsökkenéshez, megnövekedett üzemanyag-fogyasztáshoz, sőt, akár a motor károsodásához is vezethet.

A gyújtógyertyák típusai eltérő hőértékkel rendelkezhetnek. A hőérték azt mutatja meg, hogy a gyertya mennyire képes leadni a hőt. Fontos a megfelelő hőértékű gyertya kiválasztása a motor típusának és a használati körülményeknek megfelelően.

A gyújtásrendszer karbantartása elengedhetetlen a motor hosszú élettartamához és megbízható működéséhez. A gyújtógyertyákat rendszeresen ellenőrizni és szükség esetén cserélni kell.

Az üzemanyag-ellátó rendszer felépítése és működése: Karburátor vs. befecskendezés

A négyütemű motor hatékony működésének egyik kulcseleme az üzemanyag-ellátó rendszer. Ennek a rendszernek a feladata, hogy a megfelelő mennyiségű üzemanyagot a megfelelő időben juttassa el a motorba, a levegővel optimális keveréket alkotva. Két fő típusa létezik: a karburátor és a befecskendezés.

A karburátor egy régebbi technológia, amely a Venturi-elv alapján működik. A beszívott levegő áramlása egy szűkített csövön keresztül (Venturi-cső) csökkenti a nyomást, ami szívóhatást eredményez. Ez a szívóhatás szívja fel az üzemanyagot a karburátor úszóházából, és keveri azt a levegővel. A karburátor egyszerű és olcsó megoldás, de kevésbé pontos, mint a befecskendezés, különösen változó terhelés és környezeti feltételek mellett. A keverék arányát mechanikus alkatrészek szabályozzák, ami korlátozott beállítási lehetőséget biztosít.

A befecskendezés egy modernebb és pontosabb megoldás. Ebben az esetben az üzemanyagot egy szivattyú nyomja be a motorba, injektorokon keresztül. Az injektorok elektronikus vezérléssel működnek, ami lehetővé teszi a befecskendezett üzemanyag mennyiségének és időzítésének pontos szabályozását. Ez optimalizálja az égést, csökkenti a károsanyag-kibocsátást, és javítja a motor hatásfokát. Többféle befecskendezési rendszer létezik, például a közvetlen befecskendezés (üzemanyag közvetlenül az égéstérbe) és a szívócső-befecskendezés (üzemanyag a szívócsőbe).

A befecskendezés pontosabb üzemanyag-adagolást tesz lehetővé, ami jobb teljesítményt, alacsonyabb fogyasztást és kevesebb károsanyag-kibocsátást eredményez a karburátorhoz képest.

Összességében, mind a karburátor, mind a befecskendezés célja ugyanaz: a megfelelő üzemanyag-levegő keverék előállítása. Azonban a befecskendezés fejlettebb technológiájának köszönhetően hatékonyabb és környezetbarátabb megoldást kínál.

A kenési rendszer szerepe a négyütemű motorban: Az alkatrészek védelme és hűtése

A négyütemű motor hatékony működésének alapvető feltétele a megfelelő kenés. A kenési rendszer feladata kettős: csökkenteni a súrlódást a mozgó alkatrészek között, és elvezetni a hőt, ami a súrlódás és az égés során keletkezik. Enélkül a motor alkatrészei gyorsan elkopnának, túlmelegednének, és a motor tönkremenne.

A kenőolaj egy vékony filmet képez a dugattyú, a hengerfal, a főtengely csapágyai és a vezérműtengely között. Ez a film megakadályozza a közvetlen fém-a-fém érintkezést, ami drasztikusan csökkenti a súrlódást és a kopást. A kenőolaj viszkozitása kulcsfontosságú; túl híg olaj nem képez megfelelő filmet, míg a túl sűrű olaj növeli a motor belső ellenállását.

A kenőolaj hűtő hatása legalább annyira fontos, mint a súrlódáscsökkentés. A dugattyú például rendkívül magas hőmérsékletnek van kitéve az égés során. Az olaj a dugattyú belső felületére spriccelve hőt von el, és a hűtőrendszerbe szállítja. Ugyanez igaz a csapágyakra és más alkatrészekre is.

A kenési rendszer tehát nem csupán a súrlódás csökkentéséért felelős, hanem nélkülözhetetlen a motor alkatrészeinek védelméhez és a hőmérséklet szabályozásához, ami a motor hosszú élettartamának és megbízható működésének alapja.

A kenési rendszer általában egy olajszivattyúból, olajszűrőből és olajteknőből áll. Az olajszivattyú keringeti az olajat a motorban, az olajszűrő eltávolítja a szennyeződéseket, az olajteknő pedig tárolja az olajat és lehetővé teszi a lehűlését. A modern motorokban gyakran találhatók olajhűtők is, amelyek tovább javítják a hűtési hatékonyságot.

A hűtőrendszer működése: Léghűtés vs. vízhűtés

A négyütemű motor működése során jelentős hő keletkezik az égés során. Ennek a hőnek az elvezetése elengedhetetlen a motor hatékony és megbízható működéséhez. Két fő hűtési módszer létezik: a léghűtés és a vízhűtés.

Léghűtésnél a motor hengereit bordákkal látják el, melyek megnövelik a felületet, ezáltal a levegő hatékonyabban tudja elvonni a hőt. Ez a rendszer egyszerűbb és kevésbé költséges, mivel nincs szükség külön hűtőfolyadékra, radiátorra vagy vízpumpára. Gyakran alkalmazzák kisebb teljesítményű motoroknál, például motorkerékpároknál vagy fűnyíróknál.

Vízhűtésnél a motorblokkban hűtőfolyadék kering, mely elvonja a hőt. A felmelegedett folyadék a radiátorba kerül, ahol a levegő lehűti. A lehűlt folyadék visszatér a motorba, így biztosítva a folyamatos hűtést. Ez a rendszer hatékonyabb, különösen nagy teljesítményű motoroknál, mivel egyenletesebb hőmérsékletet tud biztosítani. A vízhűtés bonyolultabb és költségesebb, de a motor élettartamát jelentősen növelheti.

A hűtőrendszer hatékonysága kritikus a motor optimális működéséhez és a túlmelegedés elkerüléséhez.

A hűtési rendszer kiválasztása a motor típusától, a tervezett felhasználástól és a költségvetéstől függ. Mindkét rendszernek megvannak a maga előnyei és hátrányai, de mindkettő célja ugyanaz: a motor optimális hőmérsékletének fenntartása.

A négyütemű motor hatásfoka és teljesítménye: Tényezők, amelyek befolyásolják a működést

A négyütemű motor hatásfokát és teljesítményét számos tényező befolyásolja. Ezek közé tartozik a kompresszióviszony, ami meghatározza a levegő és üzemanyag keverék sűrítésének mértékét. Magasabb kompresszióviszony elméletileg jobb hatásfokot eredményez, de korlátozza az alkalmazható üzemanyag oktánszáma, valamint a kopogásveszély.

A motor fordulatszáma szintén kritikus. Alacsony fordulatszámon a motor kevésbé hatékony, míg túl magas fordulatszámon a súrlódási veszteségek jelentősen megnőnek. A motor tervezésekor optimalizálják a fordulatszám tartományt a maximális teljesítmény és hatásfok elérése érdekében.

Az égéstér geometriája és a szelepek elhelyezkedése is jelentősen befolyásolja az égés hatékonyságát. A modern motorok gyakran alkalmaznak többszelepes rendszereket és speciális égésterveket a jobb keveredés és égés érdekében.

A motor hatásfokának növelése érdekében kulcsfontosságú a hőveszteségek minimalizálása, a súrlódás csökkentése és a tökéletes égés biztosítása.

A súrlódási veszteségek csökkentése érdekében különböző bevonatokat és optimalizált alkatrész geometriákat alkalmaznak. Az üzemanyag minősége is fontos szerepet játszik; a magasabb minőségű üzemanyagok általában tisztább égést és jobb teljesítményt eredményeznek.

A motor hűtőrendszere is befolyásolja a hatásfokot. A túl alacsony vagy túl magas motorhőmérséklet is rontja a hatásfokot. A megfelelő hőmérséklet biztosítja az optimális égést és a kenőanyagok hatékony működését.

A négyütemű motor előnyei és hátrányai más motortípusokhoz képest

A négyütemű motor elterjedtsége nem véletlen. Előnye, hogy hatékonyabban égeti el az üzemanyagot, mint például a kétütemű motorok, ami kevesebb károsanyag-kibocsátást és jobb üzemanyag-fogyasztást eredményez. Ez különösen fontos a környezetvédelmi szempontok és a gazdaságosság miatt. A négyütemű motorok emellett általában csendesebbek és megbízhatóbbak, mint a kétütemű társaik, mivel bonyolultabb kenési rendszerrel rendelkeznek, ami hosszabb élettartamot biztosít.

Ugyanakkor hátrányai is vannak. A négyütemű motorok bonyolultabb szerkezetűek, ami magasabb gyártási költségeket és potenciálisan drágább karbantartást von maga után. Továbbá, a kétütemű motorokhoz képest gyengébb a teljesítményük azonos méret mellett, mivel minden második fordulaton történik csak munkavégzés. Ezért a kétütemű motorokat gyakran használják olyan alkalmazásokban, ahol a súly és a teljesítmény aránya kritikus, például láncfűrészekben vagy robogókban.

A négyütemű motorok tehát ideálisak olyan alkalmazásokhoz, ahol a hatékonyság, a megbízhatóság és a környezetvédelem fontosabb szempont, míg a kétütemű motorok előnyben részesülnek ott, ahol a kis súly és a nagy teljesítmény a meghatározó.

Más motortípusokhoz, például a Wankel-motorhoz képest, a négyütemű motor könnyebben gyártható és javítható, bár a Wankel-motor vibrációmentesebb működést kínál. A dízelmotorokhoz képest a négyütemű benzinmotorok általában könnyebbek és olcsóbbak, de a dízelmotorok hatékonyabbak és nagyobb nyomatékot biztosítanak alacsony fordulatszámon.

A négyütemű motor alkalmazási területei: Személygépjárművektől a mezőgazdasági gépekig

A négyütemű motor széles körben elterjedt alkalmazása a hatékonyságának és megbízhatóságának köszönhető. A személygépjárművekben szinte kizárólag ez a motor típus dominál, a kompakt méretű, benzines változatoktól a nagyobb teljesítményű, dízel üzemű modellekig.

A mezőgazdaságban is kulcsszerepet játszik. A traktorok, kombájnok és egyéb munkagépek gyakran erős, nyomatékos négyütemű motorokat használnak, melyek képesek a nehéz terhek mozgatására és a hosszantartó, megerőltető munkavégzésre.

Nem korlátozódik azonban csak a közúti és mezőgazdasági alkalmazásokra. A négyütemű motorokat megtaláljuk a motorcsónakokban, generátorokban, fűnyírókban, láncfűrészekben és számos más eszközben is. A kis méretű, hordozható generátorok például elengedhetetlenek a villamos energia biztosításához olyan helyeken, ahol nincs hozzáférés a hálózathoz.

A négyütemű motor univerzális alkalmazhatóságának egyik legfőbb oka a viszonylag egyszerű felépítése, a jó üzemanyag-hatékonysága és a könnyű karbantarthatósága.

A fejlesztések folyamatosak, a gyártók igyekeznek a motorok teljesítményét növelni, a károsanyag-kibocsátást csökkenteni és az üzemanyag-fogyasztást optimalizálni, hogy a négyütemű motor továbbra is versenyképes maradjon a jövőben is.

Gyakori problémák és hibaelhárítás a négyütemű motorokban

A négyütemű motorok megbízhatóságuk ellenére is ki vannak téve bizonyos problémáknak. Az egyik leggyakoribb a nehézkes indítás, melynek hátterében állhat alacsony akkumulátor töltöttség, hibás gyújtógyertya, vagy akár üzemanyagellátási probléma is. Érdemes először ezeket ellenőrizni.

A túlmelegedés szintén gyakori gond. Ennek oka lehet a hűtőrendszerben lévő hiba (pl. alacsony hűtőfolyadék szint, eltömődött hűtő), a motor helytelen beállítása, vagy akár a túlzott terhelés. Fontos a hűtőrendszer rendszeres karbantartása.

A teljesítménycsökkenés utalhat kopott alkatrészekre, hibás gyújtásra, vagy szennyezett üzemanyagrendszerre. A rendszeres olajcsere és a levegőszűrő tisztítása elengedhetetlen a motor optimális működéséhez.

A diagnosztika során a legfontosabb a tünetek pontos azonosítása és a lehetséges okok szisztematikus kizárása.

Ezek a problémák gyakran megelőzhetőek megfelelő karbantartással és odafigyeléssel. Ha bonyolultabb hibát észlelünk, forduljunk szakemberhez!

További gyakori problémák közé tartozik a fogyasztás növekedése, melyet okozhat rossz gyújtás, szennyezett levegőszűrő vagy akár szivárgó üzemanyagrendszer is. A motor zajos működése utalhat kopott csapágyakra, szelephézag problémákra, vagy egyéb mechanikai hibákra.

A négyütemű motor karbantartása: Tippek a hosszú élettartam érdekében

A négyütemű motor hosszú élettartamának titka a rendszeres és alapos karbantartásban rejlik. A motor működésének megértése elengedhetetlen ahhoz, hogy felismerjük a potenciális problémákat, mielőtt azok komoly károkat okoznának.

Elsődleges fontosságú a rendszeres olajcsere. Az olaj biztosítja a kenést, hűti a motort és eltávolítja a szennyeződéseket. A gyártó által előírt olajtípust és csereperiódust mindig tartsuk be!

A levegőszűrő tisztán tartása is kritikus. Egy eltömődött levegőszűrő rontja az égést, csökkenti a teljesítményt és növeli a fogyasztást. Rendszeresen ellenőrizzük és tisztítsuk, vagy cseréljük ki, ha szükséges.

A gyújtógyertyák állapota közvetlenül befolyásolja a motor hatékonyságát. Ellenőrizzük a gyújtógyertyákat, és szükség esetén cseréljük ki őket. A kopott gyújtógyertyák nehezebbé teszik az indítást és rontják az üzemanyag-hatékonyságot.

A motor hosszú élettartamának kulcsa a megelőzés. Rendszeres ellenőrzéssel és karbantartással elkerülhetjük a költséges javításokat.

A hűtőrendszer karbantartása is fontos. Ellenőrizzük a hűtőfolyadék szintjét és állapotát, és szükség esetén töltsük fel vagy cseréljük ki. A nem megfelelő hűtés túlmelegedéshez vezethet, ami súlyos motorhibákat okozhat.

Ne feledkezzünk meg a szíjjak és a láncok ellenőrzéséről sem! A kopott vagy sérült szíjjak és láncok problémákat okozhatnak a motor működésében.

A jövő technológiái a négyütemű motorok terén: Új anyagok és megoldások

A négyütemű motorok jövője izgalmas fejlesztéseket tartogat, elsősorban az új anyagok és innovatív megoldások terén. A cél a hatékonyság növelése, a károsanyag-kibocsátás csökkentése és a motorok élettartamának meghosszabbítása.

A kerámia kompozitok egyre nagyobb szerepet kapnak a dugattyúk és hengerfejek gyártásában. Ezek az anyagok kiváló hőállósággal rendelkeznek, ami lehetővé teszi a magasabb kompressziós arányok elérését és a termikus hatékonyság javítását.

A nanotechnológia is forradalmasítja a motoralkatrészek felületkezelését. A nanorétegekkel bevont alkatrészek csökkentik a súrlódást, növelik a kopásállóságot, és javítják az olajfilm képződését.

A változó geometriájú turbófeltöltők (VGT) és a közvetlen befecskendezés (GDI) továbbfejlesztése szintén kulcsfontosságú. A VGT lehetővé teszi a turbófeltöltő hatékony működését széles fordulatszám-tartományban, míg a GDI pontosabb üzemanyag-adagolást biztosít, ami jobb hatékonyságot és alacsonyabb károsanyag-kibocsátást eredményez.

A jövő motorjai valószínűleg hibrid rendszerekkel kombinálva fognak működni, ahol a négyütemű motor a fő energiaforrás, de az elektromos motor segít a hatékonyság növelésében és a károsanyag-kibocsátás csökkentésében.

A digitális vezérlés is egyre fontosabbá válik. A fejlett szenzorok és a komplex algoritmusok lehetővé teszik a motor paramétereinek valós idejű optimalizálását, ami jobb teljesítményt és alacsonyabb fogyasztást eredményez.