A szervomotorok napjainkban szinte mindenütt jelen vannak, a robotikától az ipari automatizáláson át a háztartási gépekig. Nélkülük elképzelhetetlen lenne a precíziós mozgást igénylő rendszerek működése. Gondoljunk csak egy modern CNC marógépre, ahol a szervomotorok felelnek a szerszám pontos pozicionálásáért, vagy egy robotkarra, amely a szervomotorok segítségével képes összetett feladatok elvégzésére.

A szervomotorok elterjedésének egyik fő oka, hogy zárt hurkú visszacsatolással működnek. Ez azt jelenti, hogy folyamatosan mérik a tengelyük pozícióját, és összehasonlítják a kívánt pozícióval. Ha eltérés van, a szervomotor azonnal korrigálja a pozíciót, biztosítva a rendkívüli pontosságot és megbízhatóságot.

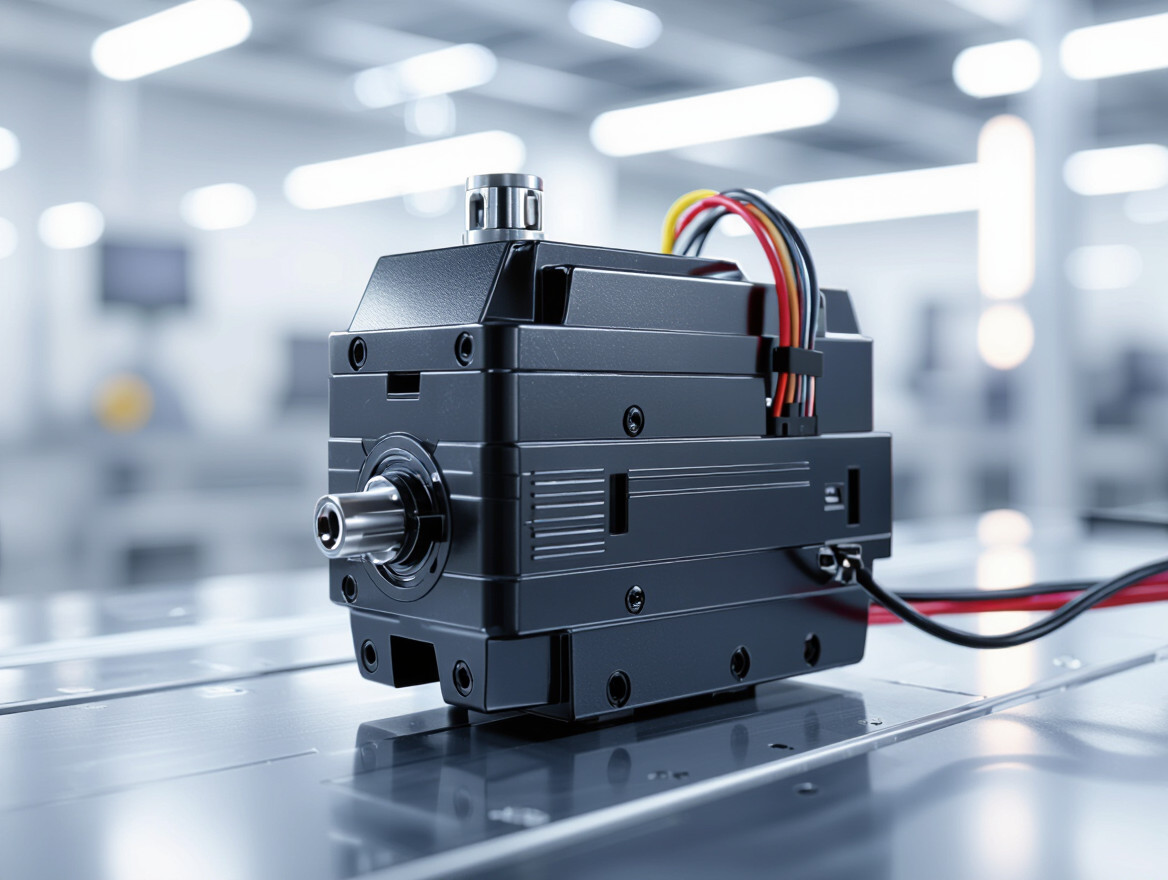

Fontos megjegyezni, hogy a szervomotorok nem csupán egyszerű motorok. Integrált rendszerek, amelyek tartalmaznak egy motort, egy pozícióérzékelőt (pl. enkóder vagy potenciométer), és egy vezérlőelektronikát. Ez a komplexitás teszi lehetővé a precíz mozgásvezérlést.

A modern technológia szempontjából a szervomotorok kulcsfontosságúak, mivel lehetővé teszik a pontos, ismételhető és automatizált mozgásokat, amelyek nélkülözhetetlenek a hatékony és versenyképes termeléshez.

A szervomotorok alkalmazása folyamatosan bővül, ahogy az automatizálás iránti igény is növekszik. A fejlett gyártósorok, orvosi eszközök és drónok mind-mind a szervomotorok precíz munkájára támaszkodnak.

A szervomotor definíciója és alapvető felépítése

A szervomotor egy zárt hurkú vezérlőrendszer része, amely lehetővé teszi a tengely pozíciójának, sebességének vagy nyomatékának pontos szabályozását. Eltér a hagyományos motoroktól, mivel képes pontosan meghatározott pozíciókba mozogni és ott tartani, visszacsatolás segítségével korrigálva az esetleges eltéréseket.

Alapvető felépítését tekintve, egy szervomotor általában a következő fő elemekből áll:

- Motor: Ez biztosítja a tényleges mozgást. Lehet egyenáramú (DC), váltakozó áramú (AC) vagy léptetőmotor.

- Pozícióérzékelő (Encoder vagy Potenciométer): Ez méri a tengely aktuális pozícióját és visszajelzést küld a vezérlőegységnek. Az encoder digitális, a potenciométer analóg jelet szolgáltat.

- Vezérlőegység (Controller): Ez összehasonlítja a kívánt pozíciót (beállított érték) az aktuális pozícióval (visszacsatolás), és ennek megfelelően vezérli a motort, hogy a tengely a megfelelő helyre kerüljön.

- Hajtás (Driver): Ez az elektronikai áramkör, amely a vezérlőegységtől kapott jelek alapján a motort működteti. Biztosítja a motor számára a szükséges áramot és feszültséget.

- Reduktor (Gearbox): Gyakran, de nem mindig, része a szervomotornak. A reduktor növeli a motor nyomatékát és csökkenti a sebességét, ezáltal lehetővé téve a precízebb pozicionálást és nagyobb terhelések mozgatását.

A szervomotor lényege tehát, hogy a vezérlőegység folyamatosan összehasonlítja a kívánt és a tényleges pozíciót, és a különbség alapján korrigálja a motor működését, biztosítva a pontos és stabil pozicionálást.

A pozícióérzékelő típusa nagyban befolyásolja a szervomotor pontosságát és felbontását. A precíziós alkalmazások általában abszolút encoderek használatát igénylik, amelyek egyértelműen megadják a tengely pozícióját a bekapcsolás pillanatában is.

A szervomotorok működési elve: zárt hurkú visszacsatolás

A szervomotorok különleges képességét a zárt hurkú visszacsatolás adja. Ez a mechanizmus teszi lehetővé, hogy a motor pontosan a kívánt pozícióba álljon, és ott is maradjon, függetlenül a terheléstől vagy a zavaró tényezőktől.

A rendszer lényege, hogy a motor helyzetét folyamatosan méri egy helyzetérzékelő (pl. enkóder vagy potenciométer). Ez az érzékelő valós idejű információt szolgáltat a vezérlőegységnek a motor pillanatnyi pozíciójáról. A vezérlőegység ezt az információt összehasonlítja a kívánt pozícióval (a bemeneti jellel). Ha eltérés van, a vezérlőegység korrekciós jelet küld a motornak, hogy az a helyes irányba mozduljon.

Ez a folyamat addig ismétlődik, amíg a motor el nem éri a kívánt pozíciót, és az eltérés a vezérlőegység által elfogadható tűréshatáron belülre nem kerül. A visszacsatolás biztosítja, hogy a motor ne csak egyszer álljon be a kívánt helyzetbe, hanem folyamatosan korrigálja magát, ha valamilyen külső erő megpróbálja elmozdítani.

A zárt hurkú visszacsatolás alapvető a szervomotorok pontosságának és megbízhatóságának szempontjából, lehetővé téve a komplex automatizálási rendszerekben való alkalmazásukat.

A visszacsatolás sebességét és pontosságát befolyásolja az érzékelő minősége, a vezérlőegység számítási kapacitása és a motor teljesítménye. A jobb minőségű szervomotorok gyorsabb és pontosabb visszacsatolással rendelkeznek, ami precízebb mozgást és jobb teljesítményt eredményez.

Például, egy robotkar esetében a szervomotoroknak pontosan kell mozgatniuk a kart egy előre meghatározott pályán. A zárt hurkú visszacsatolás biztosítja, hogy a kar a kívánt pályán maradjon, még akkor is, ha a terhelés változik vagy külső erők hatnak rá. Ez elengedhetetlen a precíz gyártási folyamatok és az összetett feladatok elvégzéséhez.

A szervomotorok főbb típusai: DC szervomotorok

A DC szervomotorok a szervomotorok egyik legelterjedtebb típusa. Működésük alapja a egyenáramú motorok elvén nyugszik, azaz egy mágneses mezőben elhelyezett tekercsbe áramot vezetve forgatónyomaték jön létre. A DC szervomotoroknál azonban a hagyományos DC motorokkal szemben a hangsúly a pontos pozicionáláson és a zárt hurkú vezérlésen van.

A DC szervomotorok felépítése általában a következő elemekből áll:

- DC motor: Ez a motor felelős a tengely forgatásáért. Lehet kefés vagy kefe nélküli (brushless) kialakítású. A kefe nélküli DC motorok (BLDC) általában tartósabbak és hatékonyabbak, de bonyolultabb vezérlést igényelnek.

- Pozícióérzékelő (encoder vagy potenciométer): Ez az érzékelő méri a tengely pozícióját. Az encoder digitális, a potenciométer analóg jelet ad. A pozícióadatokat a vezérlő használja a motor pontos pozicionálásához.

- Vezérlő elektronika: Ez az elektronika fogadja a bemeneti jelet (pl. a kívánt pozíciót) és a pozícióérzékelő visszajelzését, majd ennek alapján vezérli a DC motort, hogy elérje és tartsa a kívánt pozíciót.

A DC szervomotorok működési elve egyszerű: a vezérlő összehasonlítja a kívánt pozíciót a tényleges pozícióval. Ha eltérés van, a vezérlő olyan jelet küld a DC motornak, amely a tengelyt a kívánt irányba forgatja. A motor addig forog, amíg a tényleges pozíció meg nem egyezik a kívánt pozícióval. Ezt a folyamatot folyamatosan ismétli a rendszer, így biztosítva a nagyon pontos pozicionálást.

A kefe nélküli DC szervomotorok (BLDC) jelentős előnyökkel rendelkeznek a kefés változatokkal szemben. Nincs bennük mechanikus kopás, ami hosszabb élettartamot és kevesebb karbantartást eredményez. Emellett a BLDC motorok általában nagyobb hatásfokkal és nagyobb sebességgel képesek működni.

A DC szervomotorok legfontosabb jellemzője a zárt hurkú vezérlés, ami lehetővé teszi a pontos pozicionálást és a terhelés változásaira való gyors reagálást.

A DC szervomotorok széles körben elterjedtek a modern technológiában. Alkalmazzák őket:

- Robotikában: A robotkarok és más mozgó alkatrészek pontos vezérlésére.

- CNC gépekben: A szerszámok pontos pozicionálására.

- Autóiparban: A pillangószelep vezérlésére, az elektromos kormányművekben.

- Repülőgépekben: A szárnyak és más vezérlőfelületek mozgatására.

- Orvosi eszközökben: Precíziós műtétekhez és diagnosztikai eszközökhöz.

A DC szervomotorok sokoldalúságuknak és pontosságuknak köszönhetően nélkülözhetetlen elemei a modern technológiának.

A szervomotorok főbb típusai: AC szervomotorok

Az AC szervomotorok a szervomotorok egy fontos csoportját képezik, melyek váltóárammal (AC) működnek. Ezek a motorok széles körben elterjedtek ipari alkalmazásokban, ahol nagy pontosság és megbízhatóság elengedhetetlen.

Az AC szervomotorok alapvetően két fő típusra oszthatók: szinkron szervomotorokra és aszinkron (indukciós) szervomotorokra. A szinkron motorok forgórésze szinkronban forog a sztátor által generált mágneses mezővel, míg az aszinkron motorok forgórésze egy kicsit lassabban forog, mint a mágneses mező.

A szinkron AC szervomotorok általában permanens mágneses (PM) forgórészt használnak, ami nagy nyomatéksűrűséget és kiváló pozicionálási pontosságot eredményez. Ezek a motorok különösen alkalmasak olyan alkalmazásokhoz, ahol a pontos sebességtartás és pozicionálás kritikus, például robotikában és CNC gépekben.

Az aszinkron AC szervomotorok, más néven indukciós szervomotorok, robusztusabbak és költséghatékonyabbak lehetnek, mint a szinkron társaik. Ezek a motorok a forgórészben indukált áram segítségével hozzák létre a nyomatékot. Bár a pozicionálási pontosságuk általában valamivel alacsonyabb, mint a szinkron motoroké, mégis széles körben használják őket olyan alkalmazásokban, ahol a nagy teljesítmény és a megbízhatóság fontosabb szempont, például szivattyúk és ventilátorok vezérlésében.

Az AC szervomotorok egyik legfontosabb előnye a kefék hiánya, ami csökkenti a karbantartási igényt és növeli az élettartamot.

Az AC szervomotorok vezérlése általában frekvenciaváltók segítségével történik, melyek lehetővé teszik a motor sebességének és nyomatékának pontos szabályozását. A frekvenciaváltók szabályozzák a motorra jutó feszültséget és frekvenciát, ezáltal biztosítva a kívánt teljesítményt.

A modern technológiában az AC szervomotorok egyre inkább elterjednek, köszönhetően a folyamatosan fejlődő vezérlési technológiáknak és az egyre nagyobb teljesítményű, ugyanakkor kisebb méretű motoroknak. Az energiahatékonyság növelése és a pontos vezérlés lehetősége miatt az AC szervomotorok kulcsszerepet játszanak a robotika, az automatizálás és a precíziós gépek területén.

A szervomotorok főbb típusai: Léptetőmotorok mint szervomotorok

A léptetőmotorok speciális szervomotorok, amelyek diszkrét lépésekben forognak. Ezt a tulajdonságukat kihasználva rendkívül pontos pozícionálást tesznek lehetővé, anélkül, hogy ehhez feltétlenül visszacsatolásra lenne szükség. A léptetőmotorok nyílt hurkú rendszerekben is hatékonyan működhetnek, ami csökkenti a rendszer komplexitását és költségét.

Fontos megkülönböztetni őket a hagyományos, folyamatosan forgó szervomotoroktól. Míg a hagyományos szervomotorok (pl. DC szervomotorok) folyamatosan állítják a pozíciójukat egy visszacsatoló rendszer segítségével, a léptetőmotorok előre definiált lépésekben haladnak, így a kívánt pozíciót a lépések számának pontos vezérlésével érjük el.

A léptetőmotorok három fő típusa létezik:

- Változó reluktancia (VR) léptetőmotorok: Egyszerű felépítésűek, de alacsony nyomatékúak.

- Állandó mágneses (PM) léptetőmotorok: Nagyobb nyomatékot biztosítanak, mint a VR motorok.

- Hibrid léptetőmotorok: A PM és VR motorok előnyeit ötvözik, így nagy nyomaték és pontos pozícionálás érhető el.

A léptetőmotorok egyik legfontosabb tulajdonsága, hogy pontos pozícióvezérlést tesznek lehetővé visszacsatolás nélkül is, ami számos alkalmazásban előnyt jelent.

A léptetőmotorok alkalmazásai rendkívül széleskörűek. Találkozhatunk velük:

- 3D nyomtatókban: a nyomtatófej és az asztal pontos mozgatásáért felelősek.

- CNC gépekben: a szerszámgép precíz pozícionálásához használják.

- Robotikában: a robotkarok és egyéb mozgó alkatrészek vezérlésére alkalmazzák.

- Optikai meghajtókban: a lézerfej pontos pozícionálásához szükségesek.

A léptetőmotorok vezérlése általában egy léptetőmotor vezérlő IC segítségével történik, amely a motor tekercseinek megfelelő sorrendben történő gerjesztését biztosítja. A vezérlő IC fogadja a vezérlőjelet (pl. egy mikrokontrollertől), és ennek megfelelően vezérli a motort.

A szervomotorok főbb típusai: Lineáris szervomotorok

A lineáris szervomotorok, ellentétben a forgó társaikkal, egyenes vonalú mozgást hoznak létre. Ez a mozgás közvetlen, nem pedig egy forgó mozgás átalakításából származik, ami számos alkalmazásban előnyös lehet.

Működésük alapja hasonló a hagyományos szervomotorokhoz, azaz egy visszacsatoló rendszerrel rendelkeznek, amely folyamatosan összehasonlítja a kívánt pozíciót a tényleges pozícióval. A különbség az, hogy a kimeneti tengely (vagy a „tolórúd”) egyenes vonalban mozog, nem pedig forog.

Számos technológiai területen megtalálhatók a lineáris szervomotorok. Például, a CNC gépekben a munkadarab pontos pozicionálására használják őket. Az automatizált gyártósorokon a termékek mozgatására és elhelyezésére alkalmazzák. A robotikában pedig a robotkarok precíz irányításához nélkülözhetetlenek.

A lineáris szervomotorok előnye a nagy pontosság és a gyors reagálási idő. Hátrányuk viszont a korlátozott mozgástartomány és a magasabb költség a forgó szervomotorokhoz képest.

A lineáris szervomotorok a direkt hajtású rendszerek kulcsfontosságú elemei, mivel a forgó mozgás átalakítása nélkül képesek precíz, egyenes vonalú mozgást biztosítani.

A lineáris szervomotorok vezérlése általában bonyolultabb, mint a forgó társaiké, mivel figyelembe kell venni a súrlódást és a tehetetlenséget. A modern vezérlőrendszerek azonban képesek kompenzálni ezeket a tényezőket, így biztosítva a pontos és stabil működést.

A szervomotorok alkatrészei: Motor, potenciométer, vezérlőáramkör

A szervomotorok komplex rendszerek, amelyek precíz pozicionálást tesznek lehetővé. Működésük alapja három kulcsfontosságú alkatrész harmonikus együttműködése: a motor, a potenciométer és a vezérlőáramkör.

A motor felelős a tényleges mozgásért. A legtöbb szervomotorban egyenáramú (DC) motor található, de léteznek váltóáramú (AC) szervomotorok is, melyeket nagyobb teljesítményigényű alkalmazásokban használnak. A motor típusa és teljesítménye meghatározza a szervomotor sebességét, nyomatékát és teherbírását. A motor tengelye közvetlenül kapcsolódik a mozgatandó alkatrészhez.

A potenciométer, más néven helyzetérzékelő, kritikus szerepet játszik a visszacsatolásban. Ez egy változtatható ellenállás, amely a motor tengelyéhez van rögzítve. Ahogy a motor forog, a potenciométer ellenállása változik, ezáltal egy feszültségjelet generál. Ez a feszültségjel arányos a motor tengelyének aktuális pozíciójával. A potenciométer tehát folyamatosan tájékoztatja a vezérlőáramkört a szervomotor tényleges helyzetéről.

A vezérlőáramkör a szervomotor „agya”. Összehasonlítja a bemeneti jelet (a kívánt pozíciót) a potenciométer által visszacsatolt tényleges pozícióval. A kettő közötti eltérés, a hiba jel, alapján a vezérlőáramkör módosítja a motorra jutó feszültséget, ezáltal korrigálva a pozíciót. A folyamat addig tart, amíg a tényleges pozíció meg nem egyezik a kívánt pozícióval, ekkor a vezérlőáramkör leállítja a motort.

A potenciométer által generált feszültségjel és a bemeneti jel összehasonlítása képezi a szervomotor zárt hurkú vezérlésének alapját, lehetővé téve a rendkívül pontos pozicionálást.

A vezérlőáramkör bonyolultsága változó lehet, egyszerű analóg áramköröktől a komplex mikroprocesszor alapú rendszerekig. A modern szervomotorok gyakran tartalmaznak beépített mikrovezérlőket, amelyek lehetővé teszik a paraméterek finomhangolását és a fejlett vezérlési algoritmusok alkalmazását.

Az alkatrészek precíz összehangolása és a visszacsatolás hatékonysága teszi lehetővé, hogy a szervomotorok széles körben alkalmazhatók legyenek a robotikában, az automatizálásban és más precíziós rendszerekben.

A szervomotorok specifikációi: Nyomaték, sebesség, pontosság

A szervomotorok kiválasztásánál a három legfontosabb specifikáció a nyomaték, a sebesség és a pozicionálási pontosság. Ezek a paraméterek határozzák meg, hogy egy adott szervomotor mennyire alkalmas egy adott alkalmazásra.

A nyomaték a motor által kifejthető forgatóerőt jelenti. A szükséges nyomatékot a terhelés mérete és a mozgás dinamikája határozza meg. Például, egy robotkar esetében a kar súlya és a mozgatandó tárgy tömege határozza meg a szükséges nyomatékot. A nyomatékot általában Newtonméterben (Nm) adják meg.

A sebesség a motor által elérhető maximális fordulatszámot jelenti, általában fordulat/perc (RPM) mértékegységben. A sebesség fontos szempont a ciklusidő szempontjából, vagyis hogy mennyi idő alatt képes a szervomotor egy adott mozgást végrehajtani. Gyorsabb mozgásokhoz nagyobb sebességű szervomotor szükséges.

A pozicionálási pontosság azt mutatja meg, hogy a szervomotor mennyire pontosan képes elérni a kívánt pozíciót. Ezt általában szögmásodpercben (arcsec) vagy fokban (degree) adják meg. Nagy pontosságra van szükség például a precíziós gépekben és a robotikában.

A megfelelő szervomotor kiválasztásához elengedhetetlen, hogy a nyomaték, sebesség és pontosság egyensúlyban legyen tartva, figyelembe véve az adott alkalmazás követelményeit.

Fontos megjegyezni, hogy a szervomotorok specifikációi gyakran összefüggenek egymással. Például, egy nagyobb nyomatékú szervomotor általában kisebb sebességgel rendelkezik, és fordítva. A gyártók adatlapjain részletes információk találhatók a szervomotorok teljesítményéről különböző terhelési és sebességi tartományokban. Ezeket az adatlapokat gondosan tanulmányozni kell a megfelelő szervomotor kiválasztásához.

A szervomotorok vezérlési módszerei: PWM vezérlés

A szervomotorok pozíciójának szabályozására a PWM (Pulse Width Modulation, impulzusszélesség-moduláció) vezérlés az egyik legelterjedtebb módszer. Lényege, hogy egy fix frekvenciájú négyszögjel impulzusszélességét változtatjuk. Ez az impulzusszélesség arányos a kívánt pozícióval.

A szervomotor vezérlőelektronikája értelmezi a PWM jelet, és ennek megfelelően állítja be a motor pozícióját. A jel „duty cycle” (kitöltési tényező), vagyis az impulzus magas szintű részének aránya a teljes periódushoz képest, határozza meg a motor tengelyének a helyzetét. Például, egy 1ms-os impulzus (egy tipikus 20ms-os perióduson belül) a tengely egyik végállását eredményezheti, míg egy 2ms-os impulzus a másik végállást. A kettő között a lineárisan változó impulzusszélesség a tengely lineáris pozícióváltozásához vezet.

A PWM vezérlés előnye, hogy egyszerűen implementálható mikrovezérlőkkel és egyéb digitális áramkörökkel. Ezenkívül, a digitális jellege miatt kevésbé érzékeny a zajra és a külső zavaró tényezőkre, mint az analóg vezérlési módszerek.

A szervomotorok esetében a PWM jel impulzusszélessége közvetlenül befolyásolja a motor tengelyének szöghelyzetét, lehetővé téve a precíz pozicionálást.

Fontos megjegyezni, hogy a különböző szervomotorok eltérő PWM jel paramétereket igényelhetnek. A gyártói specifikációk tartalmazzák a megfelelő frekvenciát és impulzusszélesség tartományt, melyeket be kell tartanunk a motor helyes működéséhez és a károsodás elkerüléséhez.

A szervomotorok vezérlési módszerei: Analóg és digitális vezérlés

A szervomotorok vezérlésének két fő módja létezik: analóg és digitális. Az analóg vezérlés hagyományosan potenciométerekkel vagy más analóg áramkörökkel valósul meg, melyek feszültségszinttel jelzik a kívánt pozíciót. Ennek előnye az egyszerűség és a gyors válaszidő, azonban kevésbé pontos és érzékeny a zajra. A potenciométer kopása is problémát jelenthet hosszútávon.

Ezzel szemben a digitális vezérlés mikrovezérlőket vagy más digitális áramköröket használ. A kívánt pozíciót digitális kóddal, például PWM (Pulse Width Modulation) jellel adjuk meg. A digitális vezérlés sokkal pontosabb és megbízhatóbb, hiszen a digitális jelek kevésbé érzékenyek a zajra. Lehetővé teszi a komplex vezérlési algoritmusok, például PID szabályozók alkalmazását is, melyekkel a motor viselkedése finomhangolható.

A modern szervomotorok többsége digitális vezérlést használ, mivel ez biztosítja a legnagyobb pontosságot és a legrugalmasabb vezérlési lehetőségeket.

A digitális vezérlés hátránya a bonyolultabb hardver és szoftverigény. A mikrovezérlő programozása speciális tudást igényel. Azonban a mai modern mikrovezérlők és fejlesztői környezetek ezt a feladatot jelentősen leegyszerűsítik.

A szervomotorok alkalmazásai a robotikában

A szervomotorok a robotika egyik alapvető építőkövei. Lehetővé teszik a robotok számára a pontos és irányított mozgást, ami elengedhetetlen a legtöbb alkalmazásban. A robotkarok, a járó robotok lábai, sőt, még a kamerák pásztázó mechanizmusai is szervomotorokra támaszkodnak.

A szervomotorok alkalmazása a robotikában sokrétű. Például egy robotkar esetében minden egyes ízületet egy szervomotor vezérel, amely lehetővé teszi a kar számára, hogy komplex mozgásokat hajtson végre, például tárgyakat vegyen fel és helyezzen át. A robotok ezen képessége kritikus fontosságú a gyártósorokon, ahol a robotok ismétlődő feladatokat végeznek nagy pontossággal.

A járó robotoknál a szervomotorok a lábak mozgását szabályozzák. Egy humanoid robot esetében például minden egyes lábízülethez több szervomotor tartozik, amelyek koordináltan működve teszik lehetővé a járást, futást, sőt, akár az ugrást is. A szervomotorok vezérlési algoritmusa kulcsfontosságú a stabil és hatékony mozgás eléréséhez.

A robotok mozgásának pontosságát és irányíthatóságát a szervomotorok teszik lehetővé, ami elengedhetetlen a komplex feladatok elvégzéséhez.

Az ipari robotok mellett a szervomotorok a szórakoztatóiparban is fontos szerepet játszanak. A robotikus animatronikus figurák, amelyek filmekben és vidámparkokban láthatók, bonyolult szervomotoros rendszerekkel rendelkeznek, amelyek élethű mozgásokat tesznek lehetővé.

A fejlődő technológiák, mint például a mesterséges intelligencia és a gépi tanulás, még tovább bővítik a szervomotorok alkalmazási lehetőségeit a robotikában. A jövő robotjai képesek lesznek a környezetükhöz adaptálódni és komplex döntéseket hozni, amihez még kifinomultabb szervomotoros rendszerekre lesz szükség.

A szervomotorok alkalmazásai a CNC gépekben

A szervomotorok a CNC (Computer Numerical Control) gépek elengedhetetlen részei, mivel lehetővé teszik a rendkívül pontos és szabályozott mozgást. A CNC gépekben a szervomotorok felelősek a szerszámok, munkadarabok vagy asztalok mozgatásáért a programozott útvonalak mentén.

A működési elvük lényege, hogy egy visszacsatolási rendszerrel (általában egy enkóderrel) folyamatosan mérik a tengely pozícióját és sebességét. Ezt az információt összehasonlítják a vezérlő által kiadott parancsokkal, és ha eltérés van, a szervomotor korrigálja a mozgást. Ez biztosítja a nagy pontosságot és ismételhetőséget, ami a CNC megmunkálás alapvető követelménye.

A CNC gépekben a szervomotorok különböző tengelyeken találhatók, leggyakrabban az X, Y és Z tengelyeken, amelyek a munkadarab háromdimenziós mozgását teszik lehetővé. A bonyolultabb gépekben további tengelyek is lehetnek (pl. forgótengelyek), amelyek szintén szervomotorokkal vannak vezérelve. A szimultán mozgás, vagyis több tengely egyidejű, összehangolt mozgatása, bonyolult geometriai alakzatok létrehozását teszi lehetővé.

A szervomotorok nélkül a CNC gépek nem lennének képesek a programozott pontosságú és sebességű megmunkálásra, ami alapvető a modern ipari termelésben.

A CNC gépekben alkalmazott szervomotorok típusa függ a gép méretétől, a megmunkálandó anyagtól és a kívánt pontosságtól. Léteznek DC szervomotorok és AC szervomotorok is, melyek különböző előnyökkel és hátrányokkal rendelkeznek. Az AC szervomotorok általában nagyobb teljesítményt és hosszabb élettartamot kínálnak, míg a DC szervomotorok egyszerűbb vezérlést tesznek lehetővé.

A modern CNC gépekben a szervomotorokat digitális vezérlőkkel (CNC vezérlőkkel) integrálják, amelyek lehetővé teszik a komplex mozgásprogramok végrehajtását. A vezérlő figyeli és optimalizálja a szervomotorok működését, minimalizálva a hibákat és növelve a termelékenységet.

A szervomotorok alkalmazásai az automatizálásban

A szervomotorok az automatizálás elengedhetetlen elemei, mivel precíz mozgásvezérlést tesznek lehetővé a legkülönbözőbb ipari alkalmazásokban. A gyártósorokon a robotkarok, amelyek alkatrészeket mozgatnak vagy hegesztési feladatokat látnak el, nagymértékben támaszkodnak szervomotorokra. Ezek a motorok biztosítják a szükséges pontosságot és ismételhetőséget a feladatok hatékony elvégzéséhez.

Az automatizált csomagolórendszerekben a szervomotorok felelnek a termékek pontos pozicionálásáért a csomagolás során. A sebesség és a pozíció szigorú szabályozása révén minimalizálják a hibákat és növelik a termelékenységet. A CNC gépek, például a marók és esztergák, szintén szervomotorokat használnak a szerszámok pontos vezérléséhez, ami kulcsfontosságú a komplex alkatrészek előállításához.

A szervomotorok alkalmazása az automatizálásban nem csupán a hatékonyság növelését szolgálja, hanem a biztonságot is javítja azáltal, hogy kiváltja az emberi munkát veszélyes vagy monoton feladatokban.

A robotikában a szervomotorok szinte minden mozgásért felelősek. Legyen szó egy ipari robotkar finom mozdulatairól vagy egy humanoid robot járásáról, a szervomotorok biztosítják a szükséges erőt és pontosságot. Az automatizált raktárakban a szervomotorok az áruk mozgatásában és válogatásában játszanak kulcsszerepet, optimalizálva a logisztikai folyamatokat.

Ezen túlmenően, a szervomotorok a megújuló energia szektorban is fontos szerepet töltenek be. Például, a napkövető rendszerekben a szervomotorok állítják be a napelemeket a Nap irányába, maximalizálva az energiahasznosítást.

A szervomotorok alkalmazásai a repülőgépiparban

A repülőgépiparban a szervomotorok kritikus szerepet töltenek be a vezérlőfelületek (szárnyak, kormánylapok) pontos és megbízható mozgatásában. Ezek az eszközök biztosítják a pilóta által kiadott parancsok azonnali és arányos végrehajtását, ami elengedhetetlen a repülőgép stabilitásához és irányíthatóságához.

A modern repülőgépekben a szervomotorok elektromos vagy hidraulikus működésűek lehetnek. Az elektromos szervomotorok egyre népszerűbbek a kisebb súlyuk, a jobb energiahatékonyságuk és a karbantartási igényük csökkenése miatt. A hidraulikus szervomotorok viszont nagyobb erőt képesek kifejteni, ezért gyakran használják őket nagyobb repülőgépeken, ahol a vezérlőfelületek mozgatásához nagyobb nyomatékra van szükség.

A szervomotorok a repülőgépiparban nem csak a vezérlőfelületek mozgatására szolgálnak. Alkalmazzák őket a futóművek ki- és behúzására, a féklapok vezérlésére, a hajtóművek szabályozására és a különböző szelepek működtetésére is. A szervomotorok megbízhatósága kulcsfontosságú, mivel a meghibásodásuk súlyos következményekkel járhat.

A repülőgépiparban használt szervomotoroknak rendkívül szigorú minőségi és biztonsági követelményeknek kell megfelelniük, beleértve a szélsőséges hőmérsékleti viszonyok, a vibráció és a nagy terhelés elviselését.

A fejlett rendszerekben a szervomotorokat számítógépes vezérléssel integrálják, ami lehetővé teszi az automatikus pilóta funkciók megvalósítását és a repülőgép teljesítményének optimalizálását. Ezáltal a repülés biztonságosabbá és hatékonyabbá válik.

A szervomotorok alkalmazásai az orvosi eszközökben

A szervomotorok az orvosi eszközökben kritikus szerepet töltenek be a pontosságot és megbízhatóságot igénylő alkalmazásokban. Gondoljunk csak a robotsebészeti rendszerekre, ahol a szervomotorok precízen vezérlik a műszereket, lehetővé téve a minimálisan invazív beavatkozásokat. Ezek a motorok biztosítják a szükséges erőt és finommozgást a sebészi beavatkozásokhoz, csökkentve a páciens fájdalmát és felépülési idejét.

A diagnosztikai eszközökben, mint például a CT és MRI berendezésekben, a szervomotorok felelősek az alkatrészek pontos pozicionálásáért, ami elengedhetetlen a kiváló minőségű képalkotás szempontjából. Ezen kívül, a protézisek és ortézisek is szervomotorokat használnak a természetes mozgás szimulálására, javítva a mozgássérültek életminőségét.

A szervomotorok integrálása az orvosi eszközökbe forradalmasította az egészségügyi ellátást, lehetővé téve a precízebb diagnózist, a hatékonyabb kezeléseket és a jobb páciens eredményeket.

Az infúziós pumpák és más adagolórendszerek is szervomotorokat alkalmaznak a gyógyszerek pontos és ellenőrzött adagolásához, ami életmentő lehet bizonyos esetekben. A folyamatos fejlesztéseknek köszönhetően a szervomotorok egyre kisebbek, erősebbek és energiahatékonyabbak, ami tovább bővíti alkalmazási területüket az orvosi technológiában.

A szervomotorok előnyei és hátrányai

A szervomotorok számos előnnyel rendelkeznek, amelyek miatt széles körben alkalmazzák őket. Az egyik legfontosabb előnyük a precíz pozicionálás. Mivel zárt hurkú rendszerek, folyamatosan korrigálják a pozíciót, így nagy pontosságot érhetnek el. Emellett, a nagy nyomaték/méret arány is vonzóvá teszi őket, ami azt jelenti, hogy kis méretben is jelentős erőt képesek kifejteni. Végül, a széles sebességtartomány is előnyös, lehetővé téve a különböző alkalmazásokhoz való rugalmas alkalmazkodást.

Ugyanakkor a szervomotoroknak vannak hátrányai is. Az egyik legjelentősebb a magasabb költség a hagyományos motorokhoz képest. Ez a komplex vezérlőelektronika és a precíziós alkatrészek miatt van. Továbbá, a bonyolultabb vezérlés is kihívást jelenthet. A megfelelő működéshez speciális vezérlők és szoftverek szükségesek, ami növeli a rendszer összetettségét. Végül, a karbantartási igény is magasabb lehet, különösen a precíziós alkatrészek kopása miatt.

A szervomotorok előnyei, mint a precizitás és a nagy nyomaték, gyakran felülmúlják a hátrányaikat, különösen olyan alkalmazásokban, ahol a pontos pozicionálás kritikus fontosságú.

Összességében a szervomotorok előnyei és hátrányai az adott alkalmazás függvényében mérlegelendők. A technológia fejlődésével a költségek csökkenhetnek, a vezérlés egyszerűsödhet, ami még szélesebb körű alkalmazást tesz lehetővé.

A szervomotorok kiválasztásának szempontjai

A szervomotor kiválasztása kritikus lépés egy rendszer tervezésekor. Számos tényezőt kell figyelembe venni a megfelelő típus kiválasztásához. Az egyik legfontosabb szempont a nyomaték, amire a motornak szüksége van a feladat elvégzéséhez. Ezt a terhelés, a gyorsulás és a sebesség határozza meg.

A pontosság is kulcsfontosságú. A kívánt pozicionálási pontosság meghatározza, hogy milyen felbontású enkóderrel rendelkező szervomotort kell választani. Fontos figyelembe venni a motor méretét és súlyát is, különösen a mobil alkalmazásoknál.

A megfelelő szervomotor kiválasztásához alaposan fel kell mérni a rendszer követelményeit, beleértve a nyomatékot, a sebességet, a pontosságot és a környezeti feltételeket.

A környezeti feltételek, mint a hőmérséklet és a páratartalom, szintén befolyásolják a választást. Bizonyos alkalmazások speciális, védett motorokat igényelnek. Végül, de nem utolsósorban, a költségvetés is meghatározó tényező lehet. A teljesítmény és a költség közötti optimális egyensúly megtalálása a cél.