A négyütemű Otto-motor megjelenése valódi forradalmat jelentett a belsőégésű motorok világában. Nikolaus Otto találmánya, melyet 1876-ban szabadalmaztatott, egy sokkal hatékonyabb és megbízhatóbb alternatívát kínált a korábbi, kevésbé kifinomult gőzgépekhez képest. Ez a forradalom nem csupán a technológiában, hanem a társadalomban is éreztette hatását, hiszen lehetővé tette a gépjárművek szélesebb körű elterjedését és a gyáripar fejlődését.

Az Otto-motor elterjedésének kulcsa az egyszerűségében és hatékonyságában rejlett. A négy ütem – szívás, sűrítés, robbanás (vagy terjeszkedés) és kipufogás – egy ciklusba rendezett ismétlődése garantálta a folyamatos és egyenletes teljesítményt. Ez a ciklus a gőzgépekhez képest kevesebb energiaveszteséggel járt, ami jelentősen megnövelte a motor hatásfokát.

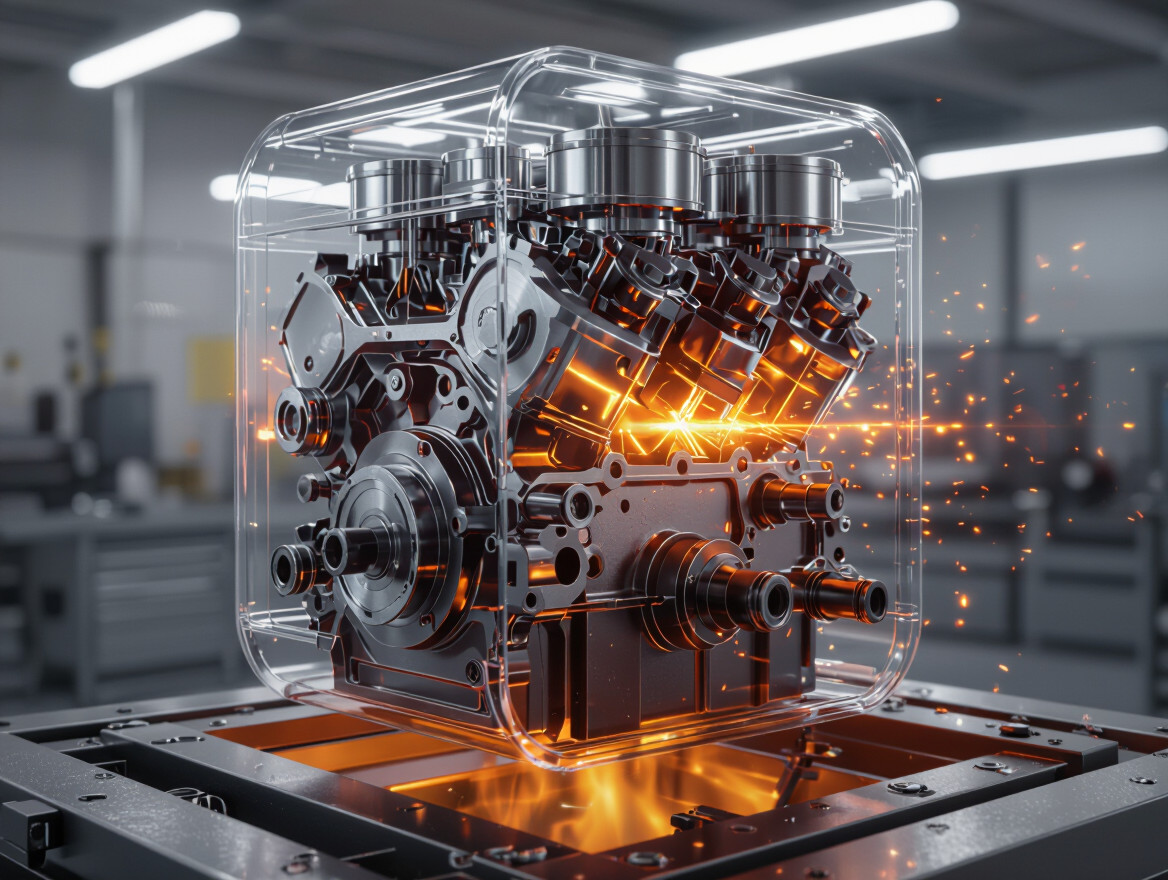

A négyütemű Otto-motor forradalmasította a közlekedést és az ipart, megteremtve a modern gépjárművek és gépek alapját.

A korábbi motorokhoz képest az Otto-motor kisebb méretű és súlyú volt, ami lehetővé tette a könnyebb beépíthetőséget különböző járművekbe és gépekbe. Ez a tulajdonsága különösen fontos volt a személygépkocsik fejlődése szempontjából. Emellett a kenési rendszer és az égési folyamat optimalizálása hozzájárult a motor élettartamának növekedéséhez és a karbantartási igény csökkenéséhez. Az Otto-motor alapelvei a mai napig meghatározóak a belsőégésű motorok tervezésében és fejlesztésében.

Az Otto-motor története és fejlődése

Az Otto-motor, ahogyan ma ismerjük, nem egyetlen ember találmánya, hanem egy hosszú fejlődési folyamat eredménye. A gázmotorok korai kísérletei a 17. században kezdődtek, de az első igazán működőképes, belsőégésű motor Étienne Lenoir nevéhez fűződik az 1860-as években. Lenoir motorja azonban még nem volt igazán hatékony, magas gázfogyasztása miatt nem vált széles körben elterjedtté.

Nikolaus August Otto nevéhez fűződik a négyütemű ciklus elvének kidolgozása és gyakorlati megvalósítása. Otto, Lenoir motorjának továbbfejlesztésével, 1876-ban mutatta be forradalmi motorját. Fontos megjegyezni, hogy a négyütemű ciklus elvét valójában Alphonse Beau de Rochas fogalmazta meg elméletben 1862-ben, de Otto volt az, aki ezt az elméletet sikeresen alkalmazta egy működő motorban.

Otto motorja jelentős előrelépést jelentett a korábbi gázmotorokhoz képest, sokkal hatékonyabb és gazdaságosabb volt, ami lehetővé tette a belsőégésű motorok szélesebb körű elterjedését.

Az Otto-motor gyorsan elterjedt, és számos fejlesztésen ment keresztül az évek során. A karburátoros üzemanyag-ellátást felváltotta a befecskendezés, a gyújtásrendszerek is jelentős fejlődésen mentek keresztül, és a motorok teljesítménye is folyamatosan nőtt. A 20. század elején az Otto-motor szinte kizárólagos szerepet játszott az autók, teherautók és más járművek meghajtásában.

Napjainkban az Otto-motor továbbra is a legelterjedtebb belsőégésű motor, bár egyre nagyobb hangsúlyt kapnak az alternatív meghajtási módok, mint például az elektromos és a hibrid technológiák. A modern Otto-motorok elektronikus vezérléssel, turbófeltöltéssel és más innovatív megoldásokkal rendelkeznek, amelyek tovább növelik a hatékonyságukat és csökkentik a károsanyag-kibocsátásukat. Az Otto-motor története tehát egy folyamatos innovációs folyamat, melynek célja a hatékonyabb és környezetbarátabb működés.

A négyütemű ciklus alapelvei: szívás, sűrítés, robbanás, kipufogás

A négyütemű Otto-motor működésének alapja a négy ütemből álló ciklus, melynek során a dugattyú kétszer fel-le mozog a hengerben. Ez a négy ütem a szívás, sűrítés, robbanás (vagy munkaütem), és kipufogás. Mindegyik ütem a főtengely egy félfordulatát (180 fokot) teszi ki, így a teljes ciklus 720 fokos főtengely-elfordulást igényel.

Szívás: Ebben az ütemben a szívószelep kinyílik, miközben a dugattyú lefelé mozog. Ez a mozgás vákuumot hoz létre a hengerben, ami lehetővé teszi, hogy a levegő (benzinbefecskendezéses motoroknál csak levegő, karburátoros motoroknál levegő-üzemanyag keverék) beáramoljon a hengerbe. Fontos megjegyezni, hogy a szívószelep zárása nem feltétlenül a dugattyú alsó holtpontjában történik, hanem kicsit később, kihasználva a keverék tehetetlenségét.

Sűrítés: Miután a szívószelep bezárult, a dugattyú felfelé mozog, összenyomva a hengerbe beáramlott levegő-üzemanyag keveréket. A sűrítés növeli a keverék hőmérsékletét és nyomását, ami elengedhetetlen a hatékony robbanáshoz. A sűrítési arány fontos paraméter, mely befolyásolja a motor teljesítményét és hatásfokát. A sűrítési ütem végén a keverék a legkisebb térfogatban van.

Robbanás (munkaütem): A dugattyú a felső holtpont közelében van, amikor a gyújtógyertya szikrát ad, meggyújtva az összenyomott keveréket. A robbanás hirtelen megnöveli a hengerben lévő nyomást, ami lefelé tolja a dugattyút. Ez a mozgás hajtja meg a főtengelyt, és ezen ütem során termelődik a motor által leadott munka.

A négyütemű ciklus lényege, hogy az üzemanyag kémiai energiáját mechanikai energiává alakítsa át a dugattyú lineáris mozgásán keresztül, amelyet a főtengely forgó mozgássá konvertál.

Kipufogás: A robbanás után a kipufogószelep kinyílik, miközben a dugattyú felfelé mozog. Ez a mozgás kitolja az égéstermékeket a hengerből a kipufogórendszerbe. A kipufogószelep zárása sem a felső holtponton történik, hanem kicsit előtte, hogy a következő szívási ütem minél hatékonyabb lehessen.

A szívási ütem részletes elemzése: a levegő/üzemanyag keverék bejutása

A szívási ütem az Otto-motor működésének első fázisa, melynek során a hengerbe levegő és üzemanyag keveréke jut be. A dugattyú a felső holtpontból (FHP) az alsó holtpont (AHP) felé mozog, ezáltal növelve a henger térfogatát.

Ez a térfogatnövekedés csökkenti a hengerben lévő nyomást a külső légköri nyomáshoz képest. Ez a nyomáskülönbség hozza létre azt a szívóhatást, ami lehetővé teszi a levegő és üzemanyag keverék beáramlását.

A szívószelep nyitva van a szívási ütem alatt, és ez biztosítja a kapcsolatot a henger és a szívócsatorna között. A modern motorokban az üzemanyag-befecskendezés közvetlenül a szívócsatornába történik, vagy akár közvetlenül a hengerbe (közvetlen befecskendezés). Régebbi motorokban a karburátor felelős a levegő és az üzemanyag megfelelő arányú keveréséért.

A szívócsatorna kialakítása kulcsfontosságú a hatékony szívási folyamat szempontjából. Optimális esetben a csatorna sima falú és kellően nagy keresztmetszetű, hogy minimalizálja a légáramlási ellenállást és biztosítsa a maximális töltési hatásfokot.

A szívási ütem során a cél az, hogy a hengerbe a lehető legtöbb levegő/üzemanyag keveréket juttassuk be, mivel ez közvetlenül befolyásolja a motor teljesítményét és hatékonyságát.

A szívószelep nyitási és zárási időpontja (szelepvezérlés) szintén kritikus fontosságú. A szelep általában már a dugattyú FHP előtt kinyit, és csak jóval az AHP után záródik be. Ezt a jelenséget szelepátfedésnek nevezzük, és célja a henger optimális töltése és a kipufogógázok hatékonyabb eltávolítása.

A sűrítési ütem: a keverék nyomásának növelése

A sűrítési ütem a négyütemű Otto-motor működésének második, kulcsfontosságú fázisa. Ebben az ütemben a dugattyú felfelé mozog a hengerben, miközben mind a szívó-, mind a kipufogószelepek zárva vannak. Ennek eredményeként a hengerben lévő levegő-üzemanyag keverék térfogata csökken, ami a keverék nyomásának és hőmérsékletének jelentős növekedéséhez vezet.

A sűrítés mértéke, vagyis a sűrítési viszony, kritikus paraméter a motor teljesítménye szempontjából. A magasabb sűrítési viszony elméletileg nagyobb hatásfokot eredményez, de korlátozza az alkalmazható üzemanyag oktánszámát, mivel a túl magas nyomás és hőmérséklet öngyulladást (kopogást) okozhat.

A sűrítés során a levegő-üzemanyag keverék molekulái egyre közelebb kerülnek egymáshoz, ami növeli az ütközések számát és intenzitását. Ez a molekuláris aktivitás növekedése a hőmérséklet emelkedéséhez vezet. Fontos megjegyezni, hogy a sűrítés adiabatikus folyamatnak tekinthető, ami azt jelenti, hogy a hőcsere a környezettel elhanyagolható.

A sűrítési ütem célja, hogy a levegő-üzemanyag keveréket előkészítse a hatékony égésre, biztosítva a megfelelő nyomást és hőmérsékletet a gyújtógyertya szikrája általi meggyulladáshoz.

A sűrítési ütem végén a levegő-üzemanyag keverék többszörösére sűrűsödik az eredeti térfogatához képest. Ez a sűrített keverék rendkívül gyúlékony állapotban van, készen állva a robbanásra, ami a következő, munkaütemben fog megtörténni.

A gyújtás folyamata: szikra és robbanás

A sűrítési ütem végén, amikor a dugattyú a felső holtponton van, és a levegő-üzemanyag keverék a lehető legkisebb térfogatban, maximális nyomáson és hőmérsékleten van, bekövetkezik a gyújtás. Ez a folyamat kulcsfontosságú a motor működése szempontjából.

A gyújtást a gyújtógyertya végzi. A gyújtógyertya egy elektromos szikrát hoz létre a két elektróda között, ami áthatol a sűrített levegő-üzemanyag keveréken. Ez a szikra elegendő energiát szolgáltat ahhoz, hogy beindítsa az égést.

A szikra pillanata rendkívül fontos. A gyújtást nem szabad túl korán, de túl későn sem időzíteni. Az optimális gyújtási időpont a motor fordulatszámától és terhelésétől függ. A modern motorok elektronikus vezérlőegysége (ECU) folyamatosan figyeli ezeket a paramétereket, és ennek megfelelően állítja be a gyújtási időpontot.

A szikra által begyújtott keverék robbanásszerűen ég el. Valójában nem robbanásról van szó a szó szoros értelmében, hanem egy rendkívül gyors égésről, ami hirtelen megnöveli a nyomást a hengerben. Ez a nyomás tolja lefelé a dugattyút a munkaütemben.

A gyújtás pillanatában a hengerben lévő nyomás hirtelen megnő, ami a dugattyút lefelé kényszeríti, és ezáltal munkát végez. Ez a munka hajtja meg a járművet.

Fontos megjegyezni, hogy a gyújtógyertya állapota kritikus a motor hatékony működése szempontjából. A kopott, szennyezett vagy hibás gyújtógyertya gyenge szikrát adhat, ami egyenetlen égéshez, teljesítményvesztéshez és megnövekedett üzemanyag-fogyasztáshoz vezethet.

A gyújtás után az égéstermékek (főként szén-dioxid és vízgőz) magas hőmérsékleten távoznak a kipufogó szelepen keresztül a kipufogórendszerbe. Ezután kezdődik a kipufogási ütem.

A robbanási (munkavégzési) ütem: a dugattyú mozgásának energiája

A robbanási (vagy munkavégzési) ütem a négyütemű Otto-motor legfontosabb szakasza, hiszen ekkor termelődik az a mozgási energia, ami a járművet hajtja. Az előző ütemben (sűrítés) a hengerbe jutott üzemanyag-levegő keverék maximálisan összenyomódott, és a gyújtógyertya szikrája berobbantja azt.

Ez a robbanás hirtelen nyomásnövekedést okoz a hengerben. A magas nyomás hatására a dugattyú erőteljesen lefelé mozdul. Ezt a mozgást közvetíti a hajtókar a főtengelyre, ami forgó mozgássá alakítja a lineáris mozgást. Képzeljük el, mint egy biciklinél: a lábunk lineáris mozgása a pedálon keresztül forgatja a kereket.

Minél nagyobb a robbanás ereje, annál nagyobb lesz a dugattyú mozgási energiája, és annál nagyobb nyomatékot ad le a motor. Ezt az erőt befolyásolja több tényező is, mint például az üzemanyag minősége, a levegő-üzemanyag keverék aránya és a sűrítési arány.

A robbanási ütem során a kémiai energia (az üzemanyagban tárolt energia) hőenergiává, majd mozgási energiává alakul át, ami a dugattyút mozgatja.

Fontos megjegyezni, hogy a robbanás nem egyenletes. A robbanás pillanatában a nyomás a maximális, majd ahogy a dugattyú lefelé halad, a nyomás csökken. A motor tervezésénél figyelembe veszik ezt a nyomásváltozást, hogy a dugattyú a lehető leghatékonyabban használja ki a robbanás energiáját.

A robbanási ütem végén a dugattyú az alsó holtpontba ér, és a hengerben lévő nyomás lecsökken. Ekkor kezdődik a következő ütem, a kipufogás.

A kipufogási ütem: az égéstermékek eltávolítása

A kipufogási ütem a négyütemű Otto-motor ciklusának utolsó fázisa. Ebben az ütemben a dugattyú felfelé mozog a hengerben, miközben a kipufogószelep nyitva van. Ennek a mozgásnak az a célja, hogy a hengerben maradt égéstermékeket, vagyis a gázokat, amelyek az üzemanyag elégése után keletkeztek, a kipufogórendszerbe préselje.

Fontos megérteni, hogy az égés nem tökéletes, így a hengerben maradhatnak égéstermékek, még a kipufogási ütem végén is. Ezek a maradványok befolyásolhatják a következő ciklus hatékonyságát, ezért a tervezők törekednek a lehető legtöbb égéstermék eltávolítására.

A kipufogószelep időzítése kritikus fontosságú. A szelep általában a dugattyú alsó holtpontja előtt nyílik meg, lehetővé téve a nyomás kiegyenlítődését a hengerben és a kipufogórendszerben. Ez csökkenti a dugattyúra nehezedő ellenállást a felfelé mozgás során.

A kipufogórendszer kialakítása is lényeges. A jól tervezett kipufogórendszer minimalizálja a visszaáramlást és segíti az égéstermékek hatékony eltávolítását. A kipufogórendszer elemei, mint például a katalizátor és a hangtompító, szintén befolyásolják a motor teljesítményét és a környezetvédelmi szempontokat.

A kipufogási ütem lényege, hogy a lehető legtöbb égésterméket eltávolítsuk a hengerből, előkészítve azt a következő szívóütemre.

A kipufogási ütem végén, a dugattyú felső holtpontjához közeledve, a kipufogószelep bezáródik, és a szívószelep hamarosan kinyílik, megkezdve a következő ciklust. Ez a folyamat folyamatosan ismétlődik, biztosítva a motor folyamatos működését.

A szelepek megfelelő időzítése és a kipufogórendszer hatékonysága kulcsfontosságú a motor optimális teljesítményének eléréséhez.

A vezérműtengely szerepe és működése

A vezérműtengely központi szerepet tölt be a négyütemű Otto-motor működésében. Feladata, hogy szinkronizálja a szelepek nyitását és zárását a dugattyú mozgásával. Ez a szinkronizáció elengedhetetlen a motor megfelelő működéséhez, hiszen a helyes időben történő szelepműködés biztosítja a hengerbe való üzemanyag-levegő keverék bejutását, valamint az égéstermékek távozását.

A vezérműtengely egy forgó tengely, melyen vezérműbütykök helyezkednek el. Ezek a bütykök a szelepeket működtető mechanizmusokkal (pl. himbákkal, tőkékkel) érintkeznek. Ahogy a vezérműtengely forog, a bütykök a mechanizmusokat mozgatják, ezáltal nyitják és zárják a szelepeket.

A vezérműtengely forgását a főtengelyről kapja, jellemzően lánccal, szíjjal vagy fogaskerekekkel. A vezérműtengely forgási sebessége általában fele a főtengely forgási sebességének. Ez azért van így, mert a négyütemű ciklus során a szelepek csak minden második főtengely-fordulatra nyílnak.

A vezérműtengely határozza meg a szelepvezérlést, azaz azt, hogy a szelepek mikor, milyen mértékben és mennyi ideig vannak nyitva.

A vezérműtengely kialakítása, a bütykök formája és elhelyezkedése jelentősen befolyásolja a motor teljesítményét és karakterisztikáját. A különböző vezérműtengelyek eltérő teljesítményt nyújtanak különböző fordulatszám-tartományokban. Például, egy agresszívebb vezérműtengely nagyobb szelepnyitást és hosszabb nyitvatartási időt eredményezhet, ami javíthatja a teljesítményt magasabb fordulatszámokon, de ronthatja az alacsonyabb fordulatszámokon.

A szelepek működése és időzítése

A szelepek kulcsszerepet játszanak az Otto-motor működésében. Feladatuk, hogy pontos időzítéssel beengedjék a friss üzemanyag-levegő keveréket a hengerbe, majd a robbanás után távoztassák az égéstermékeket. A motorban általában kétféle szelep található: a szívószelep és a kipufogószelep.

A szívószelep a szívási ütem során nyílik, lehetővé téve a keverék bejutását a hengerbe. Fontos, hogy a szelep a megfelelő pillanatban nyíljon és záródjon, hogy a henger minél hatékonyabban töltődjön fel. A kipufogószelep pedig a kipufogási ütemben nyílik, elvezetve az égés során keletkezett gázokat.

A szelepek nyitását és zárását a vezérműtengely vezérli. A vezérműtengelyen található bütykök forgás közben megnyomják a szelepeket, így azok kinyílnak. A szelepzárást rugók biztosítják, melyek a bütyök által kifejtett nyomás megszűnésekor visszazárják a szelepeket.

A szelepek időzítése kritikus fontosságú a motor teljesítménye és hatékonysága szempontjából. A nem megfelelő időzítés teljesítménycsökkenéshez, megnövekedett fogyasztáshoz, sőt, akár a motor károsodásához is vezethet.

A modern motorokban gyakran alkalmaznak változó szelepvezérlést (VVT). Ez a technológia lehetővé teszi a szelepek nyitási és zárási idejének, valamint emelési magasságának dinamikus szabályozását a motor aktuális terheléséhez és fordulatszámához igazítva. Ezáltal javul a motor hatásfoka, csökken a károsanyag-kibocsátás, és növekszik a teljesítmény.

A gyújtásrendszer felépítése és működése

A gyújtásrendszer az Otto-motor lelke, hiszen a benzin-levegő keverék begyújtásáért felelős a sűrítési ütem végén. Ennek a rendszernek a felépítése több kulcsfontosságú elemből áll.

- Akkumulátor: Ez szolgáltatja az elektromos energiát a rendszer számára.

- Gyújtótekercs: Ez az alacsony feszültséget magas feszültségre alakítja át (több ezer voltra), ami szükséges a szikra létrehozásához.

- Gyújtáselosztó (régebbi motoroknál): Ez felelős a magasfeszültség megfelelő hengerekhez való időzített eljuttatásáért. Modern motorokban ezt a funkciót az ECU (Engine Control Unit) vezérli közvetlenül.

- Gyújtókábelek: Ezek a magasfeszültséget szállítják a gyújtógyertyákhoz.

- Gyújtógyertyák: A hengerfejbe csavarva, ezek a gyújtókábelek által szállított elektromos energiát szikrává alakítják, ami begyújtja a keveréket.

A gyújtás működése roppant egyszerűnek tűnik, de valójában precíziós munka. Az ECU (vagy a gyújtáselosztó régebbi rendszereknél) a főtengely helyzetének és a motor terhelésének megfelelően időzíti a gyújtást. A gyújtótekercs feltranszformálja az akkumulátor feszültségét, majd a magasfeszültség a gyújtógyertyához jut. A gyújtógyertya elektródái között szikra keletkezik, ami begyújtja a sűrített benzin-levegő keveréket.

A helyes gyújtási időzítés kulcsfontosságú a motor optimális teljesítményéhez, hatékonyságához és károsanyag-kibocsátásához.

A modern motorokban a gyújtásrendszert az ECU vezérli, ami lehetővé teszi a gyújtási időzítés dinamikus beállítását a pillanatnyi üzemi körülményekhez igazodva. Ezáltal a motor mindig a lehető leghatékonyabban működik.

Az üzemanyag-ellátó rendszer: karburátor vs. befecskendezés

Az Otto-motor hatékony működésének kulcsa a megfelelő üzemanyag-levegő keverék előállítása és a hengerekbe juttatása. Ebben a feladatban alapvetően két megoldás létezik: a karburátor és a befecskendezés.

A karburátor egy mechanikus eszköz, ami a Venturi-hatást kihasználva hozza létre a megfelelő keveréket. A beszívott levegő áramlása szűkül egy ponton, ami csökkenti a nyomást, és ezáltal szívja be az üzemanyagot a fúvókából. A karburátor egyszerű felépítésű, ezért olcsóbb, de kevésbé pontosan szabályozható, különösen változó terhelés és fordulatszám mellett. Emiatt a keverék minősége nem mindig optimális, ami ronthatja a motor hatásfokát és növelheti a károsanyag-kibocsátást.

A befecskendezés egy sokkal modernebb és pontosabb megoldás. Ebben az esetben az üzemanyagot egy vagy több befecskendező szelep juttatja a szívócsőbe (közvetett befecskendezés) vagy közvetlenül a hengerbe (közvetlen befecskendezés). A befecskendezés vezérlését egy elektronikus vezérlőegység (ECU) végzi, ami szenzorok segítségével folyamatosan figyeli a motor paramétereit (pl. fordulatszám, terhelés, hőmérséklet) és ezek alapján optimalizálja a befecskendezett üzemanyag mennyiségét. Ezáltal a befecskendezés sokkal pontosabb üzemanyag-adagolást tesz lehetővé, ami jobb hatásfokot, alacsonyabb károsanyag-kibocsátást és jobb motor teljesítményt eredményez.

A befecskendezés – különösen a közvetlen befecskendezés – a modern Otto-motoroknál szinte kizárólagos megoldás a pontosabb szabályozás és a szigorodó környezetvédelmi előírások miatt.

Noha a karburátor egyszerűsége miatt továbbra is megtalálható régebbi járművekben és kismotorokban, a befecskendezés technológia a jövő útja az Otto-motorok üzemanyag-ellátásában. A befecskendező rendszerek folyamatosan fejlődnek, egyre hatékonyabbá és környezetbarátabbá téve az Otto-motor működését.

A kenési rendszer fontossága és működése

A négyütemű Otto-motor kenési rendszere létfontosságú a motor hosszú élettartamának és megbízható működésének biztosításához. A kenés célja, hogy csökkentse a súrlódást a mozgó alkatrészek között, mint például a dugattyú és a hengerfal, a főtengely és a csapágyak, valamint a vezérműtengely és a szelepek.

A kenőolaj vékony réteget képez az alkatrészek között, ezáltal minimalizálva a közvetlen fémes érintkezést. Ez nem csak a kopást csökkenti, hanem elvezeti a hőt is, ami a súrlódás és az égés során keletkezik. A kenőolaj emellett tisztítja a motort, eltávolítva a szennyeződéseket és a fémforgácsokat, amelyek károsíthatják az alkatrészeket.

A kenési rendszer általában egy olajteknőből, egy olajszivattyúból, egy olajszűrőből és olajcsatornákból áll. Az olajszivattyú felelős az olaj nyomás alatti keringetéséért a motorban. Az olajszűrő eltávolítja a szennyeződéseket az olajból, mielőtt az eljutna a motor kritikus alkatrészeihez. Az olajcsatornák biztosítják, hogy az olaj eljusson a megfelelő helyekre.

A nem megfelelő kenés súlyos motorhibához vezethet, beleértve a csapágyak tönkremenetelét, a dugattyú megszorulását és a hengerfal károsodását.

Fontos a rendszeres olajcsere és az olajszűrő cseréje a gyártó által előírt intervallumokban. A megfelelő olajszint és az előírt viszkozitású olaj használata elengedhetetlen a kenési rendszer hatékony működéséhez. A kenési rendszer karbantartása jelentősen hozzájárul a motor megbízhatóságához és élettartamához.

A hűtési rendszer típusai: levegő- és vízhűtés

A négyütemű Otto-motor hatékony működésének elengedhetetlen feltétele a megfelelő hűtés. A motorban keletkező hő nagy része a hűtési rendszeren keresztül távozik, megakadályozva a túlmelegedést és a károsodást. Két fő típusa létezik a hűtési rendszereknek: a levegőhűtés és a vízhűtés.

A levegőhűtés egyszerűbb megoldás, ahol a motorblokk bordázata növeli a felületet, lehetővé téve a hő leadását a környező levegőnek. Ez a rendszer kevésbé komplex, könnyebb és olcsóbb a vízhűtésnél, de kevésbé hatékony a hőelvezetésben, különösen nagy terhelés esetén. Gyakran alkalmazzák kisebb motorokban, például motorkerékpárokban vagy fűnyírókban.

Ezzel szemben a vízhűtés egy zárt rendszer, ahol egy hűtőfolyadék kering a motorblokkban, elszállítva a hőt egy radiátorhoz. A radiátorban a hő átadódik a levegőnek, majd a lehűlt folyadék visszatér a motorba. A vízhűtés hatékonyabb hőelvezetést biztosít, lehetővé téve a motor optimális hőmérsékletének fenntartását még nagy terhelés mellett is. Ez a rendszer bonyolultabb és nehezebb a levegőhűtésnél, de elengedhetetlen a nagyobb teljesítményű autókban és teherautókban.

A vízhűtéses rendszerek a motor optimális hőmérsékletének stabilabb tartásával hozzájárulnak a motor hatékonyabb működéséhez és élettartamának növeléséhez.

Fontos megjegyezni, hogy mindkét rendszernek vannak előnyei és hátrányai, és a választás a motor típusától, méretétől és a felhasználási céltól függ.

A motor alkatrészei: henger, dugattyú, hajtókar, főtengely

A négyütemű Otto-motor szívében négy alapvető alkatrész dolgozik össze a mozgás létrehozásáért: a henger, a dugattyú, a hajtókar és a főtengely. Mindegyikük kritikus szerepet játszik a motor működésében.

A henger a motor „háza”, egy precízen megmunkált üreg, amelyben a dugattyú fel-le mozog. A henger fala ellenáll a magas hőmérsékletnek és nyomásnak, ami az égés során keletkezik. A hengerfalon belül zajlik a négy ütem: szívás, sűrítés, robbanás és kipufogás.

A dugattyú egy hengeres alkatrész, ami szorosan illeszkedik a hengerbe. A dugattyú feladata, hogy a gázok nyomását mechanikai energiává alakítsa. A dugattyúnak tökéletesen kell zárnia, hogy a sűrített levegő és üzemanyag keveréke ne szökjön el, és a robbanás ereje teljes mértékben a hajtókarra tevődjön át.

A hajtókar köti össze a dugattyút a főtengellyel. A dugattyú lineáris mozgását a hajtókar alakítja át forgó mozgássá. A hajtókarnak rendkívül erősnek kell lennie, hogy ellenálljon a folyamatosan változó terhelésnek.

A főtengely a motor „gerince”. Ez a forgó tengely veszi át a hajtókar által átadott erőt, és továbbítja azt a sebességváltónak, majd a kerekeknek. A főtengely kiegyensúlyozása kulcsfontosságú a motor sima működéséhez. Minél pontosabban van kiegyensúlyozva, annál kevésbé érezhetőek a vibrációk.

A dugattyú lineáris mozgását a hajtókar alakítja át a főtengely forgó mozgásává, ezáltal hozva létre a jármű mozgását.

Ezek az alkatrészek szoros összhangban dolgoznak, és a motor tervezése során nagy figyelmet fordítanak az anyagok minőségére és a precíz megmunkálásra, hogy a motor megbízhatóan és hatékonyan működjön.

A motorblokk és a hengerfej felépítése

A négyütemű Otto-motor szíve a motorblokk és a hozzá kapcsolódó hengerfej. A motorblokk, gyakran öntöttvasból vagy alumíniumötvözetből készül, tartalmazza a hengereket, amelyekben a dugattyúk mozognak. A hengerekben zajlik a munkafolyamat, a robbanás, ami a mozgási energiát generálja.

A hengerfej a motorblokk tetejére van csavarozva, és kulcsszerepet játszik a motor működésében. Itt találhatók a szelepek (szívó- és kipufogószelepek), amelyek a hengerekbe való gázbeáramlást és kiáramlást szabályozzák. A szelepeket a vezérműtengely működteti, ami precízen időzített mozgást biztosít.

A hengerfejben helyezkedik el a gyújtógyertya is, amely a benzin-levegő keveréket gyújtja be a megfelelő pillanatban. A hengerfej kialakítása nagyban befolyásolja a motor hatásfokát és teljesítményét. A hengerfejben kialakított égéstér formája, mérete és a szelepek elhelyezkedése mind optimalizálva van a hatékony égés érdekében.

A motorblokk és a hengerfej szoros együttműködése elengedhetetlen a négyütemű Otto-motor hatékony működéséhez.

A hűtőrendszer csatornái is a motorblokkban és a hengerfejben futnak, biztosítva a motor megfelelő hőmérsékletének fenntartását. A kenési rendszer furatai pedig a mozgó alkatrészek (dugattyúk, szelepek, vezérműtengely) kenését végzik, csökkentve a súrlódást és a kopást.

Az Otto-motor hatásfoka és teljesítménye

Az Otto-motor hatásfoka jelentősen függ a sűrítési viszonytól. Minél magasabb a sűrítési viszony, elméletileg annál jobb a hatásfok, mivel a magasabb hőmérsékleten történő égés hatékonyabb. Persze, a gyakorlatban a detonáció (kopogás) korlátozza a sűrítési viszonyt, ami károsíthatja a motort.

A motor teljesítményét számos tényező befolyásolja, beleértve a hengerűrtartalmat, a fordulatszámot és a feltöltést. A nagyobb hengerűrtartalmú motorok általában több üzemanyagot képesek elégetni, így nagyobb teljesítményt adnak le. A fordulatszám növelésével szintén nő a teljesítmény, de ez a motor alkatrészeinek terhelését is növeli.

A feltöltés (turbófeltöltő vagy kompresszor) jelentősen növelheti a motor teljesítményét, mivel több levegőt juttat a hengerekbe, lehetővé téve több üzemanyag elégetését.

Fontos megjegyezni, hogy a hatásfok és a teljesítmény között gyakran kompromisszumot kell kötni. Egy motor lehet nagyon hatékony, de viszonylag alacsony teljesítményű, vagy fordítva. A motor tervezése során az adott alkalmazási terület igényeit kell figyelembe venni.

Az Otto-motor előnyei és hátrányai

Az Otto-motor, bár széles körben elterjedt, nem tökéletes. Előnyei közé tartozik a relatíve egyszerű felépítés, ami olcsóbbá teszi a gyártást és a karbantartást más belsőégésű motorokhoz képest. Emellett a jó hatásfok, különösen alacsonyabb fordulatszámon, kedvez a mindennapi használat során. A könnyű indíthatóság és a viszonylag csendes működés szintén a pozitívumok közé sorolható.

Ugyanakkor a hátrányai sem elhanyagolhatóak. Az Otto-motor alacsonyabb termikus hatásfokkal rendelkezik a dízelmotorhoz képest, ami azt jelenti, hogy több üzemanyagot fogyaszt ugyanazon a teljesítményen. A szén-dioxid kibocsátása magasabb, ami környezeti szempontból problémás. Továbbá, az Otto-motor nyomatéka alacsonyabb a dízelmotorhoz viszonyítva, különösen alacsony fordulatszámon, ami korlátozhatja a felhasználási területét, például nehézgépjárművek esetében.

Az Otto-motor tehát egy kompromisszum: egyszerűség, alacsonyabb ár és csendesebb működés áll szemben a magasabb üzemanyag-fogyasztással és a nagyobb környezeti terheléssel.

Végül, az Otto-motor érzékenyebb az üzemanyag minőségére, mint a dízelmotor. A rossz minőségű benzin kopogást okozhat, ami károsíthatja a motort. Mindezeket figyelembe véve kell mérlegelni, hogy az adott alkalmazáshoz az Otto-motor a legmegfelelőbb választás-e.

Az Otto-motor alkalmazási területei: gépjárművek, ipar, stb.

Az Otto-motor, a belsőégésű motorok egyik legelterjedtebb típusa, rendkívül széles körben alkalmazott. Legismertebb felhasználási területe a személygépjárművek, ahol a benzinmotor alapját képezi. A különböző méretű és teljesítményű autókban, motorkerékpárokban, sőt, kisteherautókban is megtalálható.

Az iparban is jelentős szerepet játszik. Például generátorokban használják, melyek áramot termelnek, biztosítva az energiaellátást ott, ahol nincs közvetlen hozzáférés az elektromos hálózathoz. Gyakran alkalmazzák szivattyúk meghajtására, különösen a mezőgazdaságban és a vízellátó rendszerekben. Kisebb ipari gépek, például kompresszorok is működhetnek Otto-motorral.

A kerti gépek, mint a fűnyírók, láncfűrészek és kapálógépek is gyakran Otto-motorral vannak felszerelve. Ezek a motorok könnyűek, hordozhatóak és egyszerűen karbantarthatóak, ami ideálissá teszi őket a kerti munkákhoz.

Az Otto-motor elterjedtségének kulcsa a viszonylagos egyszerűségében, megbízhatóságában és a benzinnel való hatékony működésében rejlik, ami széleskörű alkalmazást tesz lehetővé a gépjárművektől az ipari berendezésekig.

Bár az elektromos motorok egyre népszerűbbek, az Otto-motor még mindig domináns szerepet tölt be számos területen, különösen ott, ahol nagy teljesítményre és hosszú üzemidőre van szükség.

A motor kopása és karbantartása

A négyütemű Otto-motor élettartamát jelentősen befolyásolja a megfelelő karbantartás. A kopás elkerülhetetlen, de a rendszeres olajcsere, a szűrők (olaj-, levegő-, üzemanyagszűrő) időszakos cseréje, és a gyújtógyertyák ellenőrzése, illetve cseréje mind hozzájárulnak a motor optimális működéséhez és a kopás minimalizálásához.

A kopás leginkább a hengerfalakon, a dugattyúgyűrűkön, a csapágyakon és a szelepeken jelentkezik. A rossz minőségű vagy nem megfelelő viszkozitású olaj használata felgyorsítja ezt a folyamatot. A túlmelegedés, a helytelen gyújtásidőzítés, és a túlzott terhelés szintén káros hatással vannak a motor alkatrészeire.

A motor élettartamának meghosszabbítása érdekében elengedhetetlen a gyártó által előírt karbantartási ciklusok betartása, és a minőségi alkatrészek használata.

A korai jelek, mint például a megnövekedett olajfogyasztás, a csökkent teljesítmény, a furcsa hangok (pl. kopogás), vagy a nehezebb indítás mind utalhatnak a motor kopására. Ezeket a jeleket komolyan kell venni, és szakemberrel kell konzultálni a további károk elkerülése érdekében.

A szelephézagok rendszeres ellenőrzése és beállítása is fontos, mert a helytelen hézagok a szelepek és a szelepfészkek gyorsabb kopásához vezethetnek.

Gyakori hibák és azok elhárítása

A négyütemű Otto-motorok megbízhatóak, de idővel hibák léphetnek fel. Az egyik leggyakoribb probléma a gyújtógyertya elhasználódása. Ez gyújtáshibákhoz vezethet, ami érezhetően rontja a motor teljesítményét. A gyújtógyertyákat rendszeresen ellenőrizni kell, és szükség esetén cserélni.

Egy másik gyakori hiba a túlmelegedés. Ennek oka lehet a hűtőrendszer hibája, például alacsony hűtőfolyadék szint, vagy a hűtőradiátor eltömődése. A túlmelegedés súlyos károkat okozhat a motorban, ezért fontos a hűtőrendszer rendszeres karbantartása.

Az olajfogyasztás is problémát jelenthet. Ennek oka lehet kopott dugattyúgyűrűk, szelepszár szimmeringek meghibásodása, vagy akár a motorblokk repedése. Az olajszintet rendszeresen ellenőrizni kell, és ha a fogyasztás indokolatlanul magas, szakemberhez kell fordulni.

A szelepek helytelen beállítása szintén teljesítményvesztéshez vezethet. A szelephézagot időnként ellenőrizni és beállítani kell a gyári előírásoknak megfelelően.

A megelőzés kulcsfontosságú! A rendszeres karbantartás, az olajcserék, a szűrők cseréje és a folyadékszintek ellenőrzése jelentősen csökkentheti a hibák előfordulásának esélyét.

Ha a motor furcsa zajokat ad ki, például kopogást vagy csörgést, azonnal vizsgáltassa meg szakemberrel. A korai diagnózis és javítás sokkal olcsóbb lehet, mint a későbbiekben fellépő súlyosabb károk elhárítása.

Az Otto-motor jövője: alternatív üzemanyagok és fejlesztések

Az Otto-motor jövője szorosan összefonódik az alternatív üzemanyagok fejlesztésével és a hatékonyság növelésével. A hagyományos benzin helyett egyre nagyobb hangsúlyt kapnak a bioetanol, a bioüzemanyagok, a hidrogén, sőt, a szintetikus üzemanyagok (e-fuels) is. Ezek célja a szén-dioxid kibocsátás csökkentése és a fosszilis tüzelőanyagoktól való függőség mérséklése.

A motorokon belül is folyamatosak a fejlesztések. A közvetlen befecskendezés (GDI) már elterjedt, de a hatékonyság további növelése érdekében a változó kompressziójú motorok (Variable Compression Ratio) és a hengerlekapcsolás (Cylinder Deactivation) technológiák is egyre népszerűbbek.

A jövő Otto-motorja várhatóan egy hibrid rendszer részeként fog működni, ahol az elektromos hajtás kiegészíti, vagy akár részben helyettesíti a belsőégésű motort, optimalizálva az energiafelhasználást és minimalizálva a károsanyag-kibocsátást.

Fontos szempont a motorok méretének csökkentése (downsizing), melyet turbófeltöltéssel kompenzálnak. Ezáltal kisebb, könnyebb, és üzemanyag-takarékosabb motorok jöhetnek létre, miközben a teljesítmény megmarad, vagy akár nő is.